2005-11-02 作者: 来源:caxa

699厂是“一五”期间国家重点建设的航天科工集团第二研究院直属大型二级企业,现有工程技术人员423人,多年来一直承担着多项航天军品生产任务,通过五十多年的总结积累,形成了以机、电产品生产、加工、总装总调为特点的多品种、小批量生产规模,拥有钣金、无线装配、微波器件、机械、变压器、铸造、表面处理、热处理、塑压、模具、印制板等专业车间及环境实验室、元器件筛选、理化试验、计量等专门试验室。

699厂几十年来一直沿用手工书写,纸质驱动的传统工艺设计方法,工艺正确性主要依靠技术人员的责任心、经验值来保证,传统的工艺设计方法带来的弊端主要体现在:

a、工艺规程编制差错率高。尤其低级性的错误较多(如:错别字引起的笔误、工艺简图缺线、工艺符号、术语不规范、产品代号、图号、名称漏项等);

b、工艺规程编制标准化、规范化程度差。由于航天产品的设计、研制、生产是一项复杂的系统工程,牵扯到很多家生产协作配套单位,如何使各自的生产任务能在统一的设计平台下工作,标准表化的工作在整个系统工作中起着至关重要的作用。

c、工艺流程传递速率慢。由于采用纸质离线文档驱动,从设计所传递至生产车间至少需要经过计划处、综合档案、技术处主管工艺组、标准化、处领导、生产车间等多个职能部门的确认,如果其中某两个环节之间缺乏沟通,传递的速率会更缓慢,直接影响生产任务周期。

d、工艺规程可操作性差。工艺规程的编制主要通过承担该项目产品的技术人员的经验描述和与现场操作者面授来完成,一旦出现人员变动、设备更新、工艺方法改进等问题,工艺继承性、可操作性等问题就会充分暴露出来。

随着计算机辅助设计(CAD)在工程设计中的成功应用,技术不断改进,日渐成熟,尤其二维工程绘图软件在699厂设计所中得到应用普及,如何准确、高效地读取CAD中的设计数据信息,减轻工艺人员的重复劳动,成为困扰699厂工艺人员的“瓶颈”问题。为解决当务之急,699厂在基于Word软件基础上定制了工艺标准格式下发相关单位进行工艺文件的编制。目前在Word软件下编制的工艺文件约一万多张,同时在某国外CAD软件绘制的工艺工装图样有近千张左右。采用此种方法对传统的工艺编制方法有所改进,实现了工艺设计的数字化,但缺乏必要的工艺数据管理性和集成性,尤其在数据安全性、共享性方面还不能达到企业对工艺技术管理的要求。

按照“工具化、集成化、网络化、实用化、标准化”的指导思想,699厂选择了CAXA工艺数据管理系统(CAPP),并在此系统上由CAXA工程师进行了二次开发,以满足699厂的需求。通过CAXA工艺数据管理系统在699厂中的应用,推动699厂工艺设计信息化进程,改进目前的工艺设计手段,实现工艺过程设计的数字化、自动化,建立工艺知识库\产品工艺数据库环境,提高知识重用率,注重工艺设计标准化、规范化;运用局域网络技术、分布计算技术、关系型数据库技术建立工艺设计基础构架,通过开放式、人机交互式的设计界面,实现工艺设计、管理与集成的综合CAPP系统平台;以产品为核心,建立面向产品的信息模型管理、工艺设计资源管理、典型工艺管理,支持工艺设计师系统内不同部门、不同角色的工艺并行设计。

699厂工艺业务特点:车间、工种多,业务覆盖范围广;工艺种类多,专业性强;工艺汇总多,输出格式较复杂;企业原有卡片输出格式及习惯较多需要保留。

工艺数据管理系统将应用于699厂的工艺部门中,699厂工艺处,有3个机加工、1个电装车间、1个钣金车间及6个特种工艺车间。工艺数据管理系统在699厂应用涉及到的具体工艺种类主要有:机加工艺、钣金工艺、焊接工艺、数控工艺、电装工艺、装配工艺等。CAXA通过全面系统地对699厂各工艺类型的工艺体系的工作内容、工作流程、信息流程、管理模式进行分析总结,结合信息化技术,为699厂建立面向整个制造部的工艺信息化集成系统。该系统目标:

1. 建立满足国营第六九九厂需求的CAPP系统;

2. 实现各专业工艺设计(工艺路线编制、拟制工艺规程、绘制工艺简图、查询浏览及使用工艺资源、打印输出等)的基本需求;

3. 工艺信息采用ORACLE数据库集中保存与管理,保证数据的集中、安全、一致;

4. 实现与PDM系统的信息集成。

根据699厂的需求和目标,CAXA工艺数据管理系统主要在以下方面进行了研发和定制:

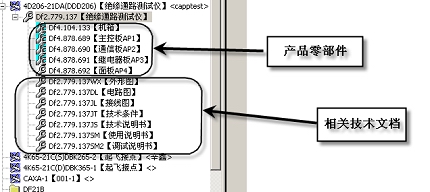

1、产品结构的建立

先建立产品。重新建立产品,在该产品下建立相关技术文档,然后建立零件,建立部件,最后建立部件下的文档、零件及部件。

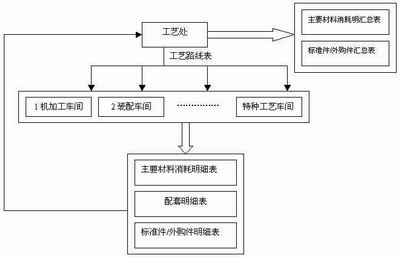

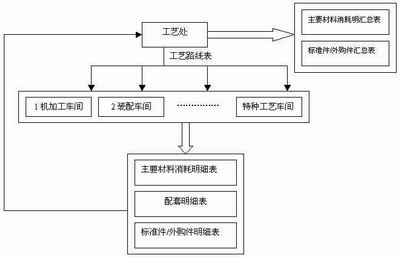

2、工艺路线表的自动生成

产品结构建立完成后,由主管工艺员对产品编制工艺路线表,依据为产品的各级整件明细表,将产品所属零、部、整件(自制件与外协件)依次(先零件、后部件、再整件)列出,并将部、整件依隶属关系将各级整件及各级部件层层展开。

使用部门:工艺处 卡片名称:工艺路线表

3、外协件明细表

能够筛选出需要外协的零组件,填写到外协件明细表中。

使用部门:工艺处 卡片名称:外协件明细表

4、标准件外购件明细表

车间工艺员在产品结构树中添加标准件或外购件后,即可生成本车间该产品的标准件、外购件明细表。按工艺路线表中的序号顺序,凡是有标准件或外购件(产品结构树上零件类型为标准件或外购件的)的组件列出此部件(按照先国标再企标的顺序进行填写,国标与企标是分开)

使用部门:各个车间 卡片名称:标准件外购件明细表

5、配套明细表

主要体现组件(部件)的装配零件及标准件和外购件的名称、代号和数量,在表格中还要体现组件(部件)的装配关系及顺序,只罗列一级装配关系。格式没有要求:排列顺序按照产品结构排列。

装配工艺卡片为过程卡;配套明细表是根据产品结构来的,需要时选择插入该卡片后内容要自动生成。

使用部门:装配车间 卡片名称:配套明细表

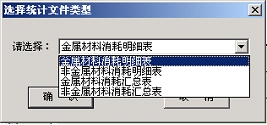

6、金属(非金属)主要材料消耗明细表

主要材料消耗明细表,数据来源是零件的工艺,必须指定零件的工艺是有效工艺,指定工艺文件有效后,工艺卡片中的相关信息才能被提取生成主要材料明细(金属及非金属)。机加工艺规程中填写了零件的下料信息,统计时按照零件在工艺路线表中的序号顺序列出(同一个零件在工艺路线表和主要材料消耗明细表中的序号要一致)

使用部门:机加车间 卡片名称:金属(非金属)主要材料消耗明细表

7、标准件外购件汇总表

将标准件、外购件的名称、代号、规格、材料及备注进行相同项合并数量累加生成汇总表格。排序要求:先排列所有国标件最后罗列所有企标件。

使用部门:工艺处 卡片名称:标准件外购件汇总表

8、金属(非金属)主要材料消耗汇总表

汇总所有零件的材料将材料名称行相同项合并生成汇总表格,“主要材料消耗汇总表”中需要将金属零件与非金属零件分开,各输出一张卡片。

使用部门:工艺处 卡片名称:金属(非金属)主要材料消耗汇总表

9、WORD接口导入

通过二次开发软件提供word导入接口的功能,可以将用户以前生成的word格式的卡片导入到工艺集成环境中的卡片内。

10、车间所属产品

功能:用户在编制工艺时,产品树中只显示该车间需要编写工艺的零件,其他零件不显示。有的零件会同时分配给多个车间,因此要求多个车间可以同时浏览。

五、应用效果

针对国营第六九九厂的工艺设计与管理的需求,利用成熟技术,统一规划设计,建立以计算机网络、数据库系统为基础、现代管理理论和方法为指导的工艺信息集成系统,面向产品的工艺数据管理,基于BOM、基于工作流的过程管理,智能化、柔性化、模型化、结构化(标准化),独立的、可定制的、标准编程接口、开放的安全系统。

该系统能满足国营第六九九厂的机加、装配、电装、焊接等工艺需求的,覆盖工艺设计、工艺管理、工艺资源管理,设计优化、标准化,实现工艺设计与工艺管理的一体化,实现工艺规程及其相关资源等信息网络化和集成化,实现与PDM等系统的信息集成。

全厂已建立起完备的工艺设计师体系,形成了以产品为核心的分级管理的工艺技术管理格局,技术处作为全厂技术核心归口单位主要负责产品的工艺策划、工艺路线分工及大型工艺试验总装、总调的工艺规程编制、材料消耗汇总等工作;各生产车间依据工艺路线分工结合本车间的专业特点进行工艺规程编制、材料消耗明细编制等工作。

欢迎拨打服务咨询电话

010-62490300、62490533、62490515

您可通过在线客服,获得技术帮助和服务咨询

您可以免费下载试用我们的软件产品。

您的一些疑问,可以在常见问题中得到解答。