中国二重:以技术管控实现业务飞跃

2019-12-19 作者: 来源:

一、浴火重生的中国二重

中国第二重型机械集团公司(简称中国二重),是国务院国资委管理的“关系国家安全及国民经济命脉”的53家重要骨干企业之一。总部位于四川省德阳市,半个世纪以来,中国二重先后为冶金、矿山、能源、交通、汽车、石油化工、航空航天等国民经济各部门和国防建设提供了上百万吨重大技术装备。许多产品填补了国内空白,替代了进口,在国民经济和国防建设中发挥着不可替代的重要作用。

二重产品示意:

二、企业持续发展,解决问题是关健

虽然十一五PDM系统已经部署应用,并对二重技术准备业务提供了数字化的支撑工具,但是从系统的深化应用和对二重发展战略的支持上来看,还存在一定的不足,需要通过升级优化。十二五PDM系统升级优化的业务需求体现在如下几个方面。

1)优化PDM架构的需求。PDM核心数据模型架构存在缺陷,不具备定义完整制造过程的数据结构;结构化数据和图文档数据之间的事务一致性较难保证;BOM数据的变更处理还存在缺陷;PDM系统的运行效率、稳定性和可靠性还需要改进。

2)技术准备业务发展对PDM系统的需求。减少各业务部门之间纸介质的数据传递;支持技术准备业务全面执行ISO9001质量保证体系;全面管理各种变更及变更的后续处理;支持技术准备业务体系的流程优化及流程再造;深度集成CAD软件等产品设计工具;支持异地协同设计;增强数据分析能力,支持技术准备过程的可视化查询与分析,为绩效管理提供充分、准确的工作数据。

3)周边业务系统发展对PDM系统的需求。二重核心业务运作的主要载体是物料,各业务系统需要更完整、更细化的全面表达制造过程的产品数据;企业需要获得统一的产品数据,避免各业务系统进行的相关数据再造。

三、CAXA解决方案

1、方案简述

依据二重战略规划目标以及对业务支撑系统的需求,十二五PDM系统总体规划目标要能够从技术支撑能力和功能实现上能够满足二重在未来数年内集团技术准备业务相关的信息化总体需求,为二重构造数字化技术准备业务体系支撑平台和企业级协同化产品研发平台。

通过改变现有基于订货代号的产品数据管理模式,落实到以物料为数据组织核心的产品数据全面管理模式,奠定面向制造的种、项、件管理基础,能够构造并输出全面的BOM数据,确保产品数据有序、统一、准确、单源,逐步实现产品工程研发知识的自然沉淀。

全面强化任务管理功能,从目前的较为独立的任务管理和工作流管理过渡到面向项目、基于流程、任务驱动的业务过程管理,从而实现技术准备业务管理过程、执行过程、变更过程的协同,控制进度计划,确保准时交付。

重构二维CAD软件与PDM系统集成方式,实现工程图形数据与工程管理数据分立维护、集成展示,并初步建立起3D CAD软件与PDM系统集成模式。通过CAD设计工具与PDM管理过程的深度集成,杜绝设计源头数据的冗余与错乱,确保设计数据源头单源、准确,避免错误放大扩散。

完全基于数据库平台的工艺设计数据编制和管理(数据版)、工艺文件图形版展示的双轨制的工艺处理方式。

通过规范系统业务操作、细化基础数据管理、强化变更过程控制,使产品数据的有效性控制从事后和事中校验,转化为事前控制,任何“备注”信息均不能作为系统处理依据,确保产品数据在设计过程和变更过程中的有效性得严格控制,消除电子数据与纸质数据可能会发生的不一致问题。

适应二重技术准备信息化应用拓展,增加包装设计管理、系统间任务驱动等各种全新功能,充分满足二重设计业务细化、深化需求。

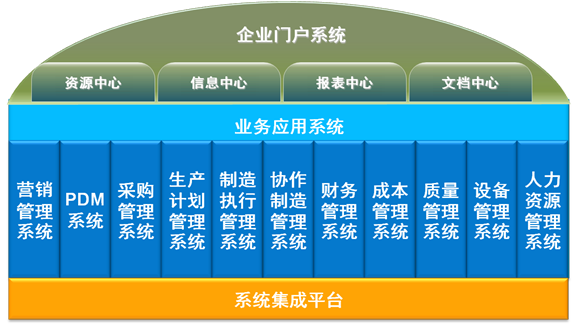

整个PDM系统基于CAXA协同管理平台的架构,实现以下主要功能模块:

四、以技术为管控手段,实现业务飞跃

1、创建了先进适用的、数字化集成条件下的技术准备业务体系。第一次在集团范围内统一了产品数据管理平台,涵盖了重机公司、铸锻公司、核容石化事业部、精衡公司和万路公司。打通了从设计到工艺的整套业务流程,所有的设计、工艺数据都在系统内运行,为二重其他信息系统快速准确的提供了必要的基础数据,打通了信息孤岛,为二重实现高效精益的管理提供了基础。

另外,各业务单元专业的模块化设计,提升了工作效率,在整体人员减半的情况下,通过PDM平台,依然能够满足企业正常生产的需要。

2、基于现代项目管理理念,实现多部门、多层级的任务协同管理。

通过项目管理、任务驱动的业务过程管理,二重实现了技术准备业务管理过程、执行过程、变更过程的协同,控制进度计划,实现二重精细掌控设计进度,清晰了解设计任务。从任务管理、进度管理、工作负荷管理等多方面实现了工作过程的高效、有序、透明及可控。通过基于任务驱动的业务管理模式,技术人员只需要等个人工作桌面,即可看到所有自己相关的任务,提高了所有人员的工作效率。通过基于任务驱动的业务管理模式,规范了二重的技术管理流程,提升了技术管理的效率。

3、创建了面向制造的单一产品数据源体系。

从数据创建方面,确立了单一数据源的应用模式,通过单入口进行数据维护。物料数据定义的源头是PDM,而不是图纸,提高了设计质量。

从数据源组织的方面来看,在设计、工艺环节准确定义完整的制造BOM,以物料为核心的数据模型组织方式,为二重提供了准确、清晰的制造BOM定义,避免错误的采购和生产。

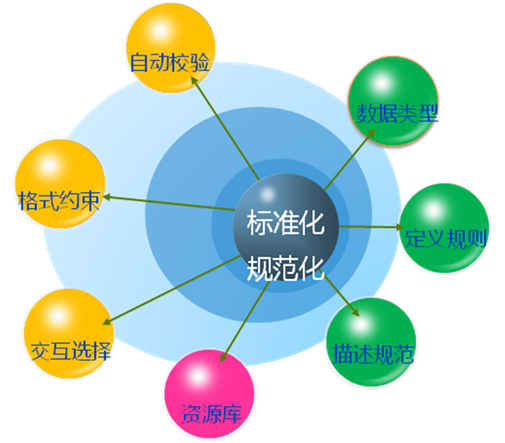

4、通过采用过程化的控制机制,提升了产品数据的标准化、规范化。

二重PDM系统从底层的规范定义到数据编制时的自动校验,从数据层面进行了严格的标准化和规范化,大大提升了工作质量。PDM系统从数据类型的定义、输入规则的定义、描述规范的定义、交互式的选择机制、资源库的匹配选择、编制格式的约束定义、编制过程中的自动校验等等各方面,都提升了数据的标准化和规范化。

5、灵活、精准的变更管理,实现设计、工艺的全程管控

建立基于CMII的变更管理模式,以电子数据为中心的变更管理。设计人员只需保证PDM系统内数据正确,系统自动输出变更内容,档案人员根据系统内容对纸质数据进行维护。变更通知以及结果系统内自动传递。通过变更管理,二重PDM系统建立了闭环的变更管理模型,对业务数据的变化过程和变化的数据进行准确的控制,确保变更过程受控、变更环节清晰、权责明确,数据变更范围受控、版本受控。使得无论是设计的自主变更,还是设计变更引起的工艺跟随变更,都通过系统实现了闭环管理,真正实现了工作过程的全过程管理。

-

-

欢迎拨打400-010-5100服务热线

-

点击销售咨询,马上为您提供服务

-

扫描产品经理微信,获取专属服务

-

常见问题为您提供自助查询服务。