3D打印的镂空点阵结构有什么特别的优势?

2025-08-15 作者: 来源:

当您拿起一块海绵,会惊叹于它内部交错纵横的结构,看似柔软疏松,却能承受不小的压力。自然界中,从鸟类的中空骨骼到植物的维管束,类似的结构比比皆是。如今,借助3D打印技术,我们得以将这种源于自然的智慧,以一种前所未有的精度和自由度应用在工业制造中,这就是——镂空点阵结构。它不仅仅是简单地掏空实心物体,更是一场从材料、设计到性能的颠覆性革命,正在悄然改变着我们对“坚固”与“轻巧”的传统认知。

这种结构通过将基本的单元(如立方体、八面体、陀螺体等)进行三维周期性阵列排布,形成类似骨骼的内部网络。与传统的实心结构相比,它在保持甚至超越原有机械性能的同时,大幅减轻了自身重量。这听起来似乎有些不可思议,但正是这种“以空换强”的策略,为现代制造业带来了无与伦比的特别优势。

轻量化与高强度兼得

突破传统制造瓶颈

在传统的制造观念里,增加强度往往意味着增加材料和重量。飞机、汽车、机械臂等设备为了保证刚性和可靠性,不得不采用实心或筋板加强的笨重设计,这直接导致了更高的能耗和运行成本。镂空点阵结构的出现,彻底打破了这一“魔咒”。通过3D打印,设计师可以精确控制物体内部的每一个细节,将材料只用在最需要受力的路径上,而将非关键区域替换为轻质的点阵网络。

想象一下,一个传统的金属支架可能是个沉重的“铁疙瘩”,而采用点阵结构优化后,它的内部90%的材料可能被“掏空”,变成一个由无数微小支柱构成的精巧网络。这个新支架的重量可能只有原来的几分之一,但通过精巧的力学设计,其关键部位的承载能力却丝毫不减,甚至因为结构的优化而变得更加坚韧。这在航空航天领域尤为重要,发射一公斤物体到太空的成本极其高昂,每一克的减重都意义非凡。

仿生学的巧妙运用

大自然是最高明的设计师。例如,鸟类的骨骼之所以中空,是为了在提供足够飞行支撑力的同时,最大限度地减轻体重。人类的骨松质也是一种天然的点阵结构,它在承受复杂应力的同时,为骨髓提供了生长空间。3D打印的点阵结构正是对这种自然智慧的深度模仿和超越。

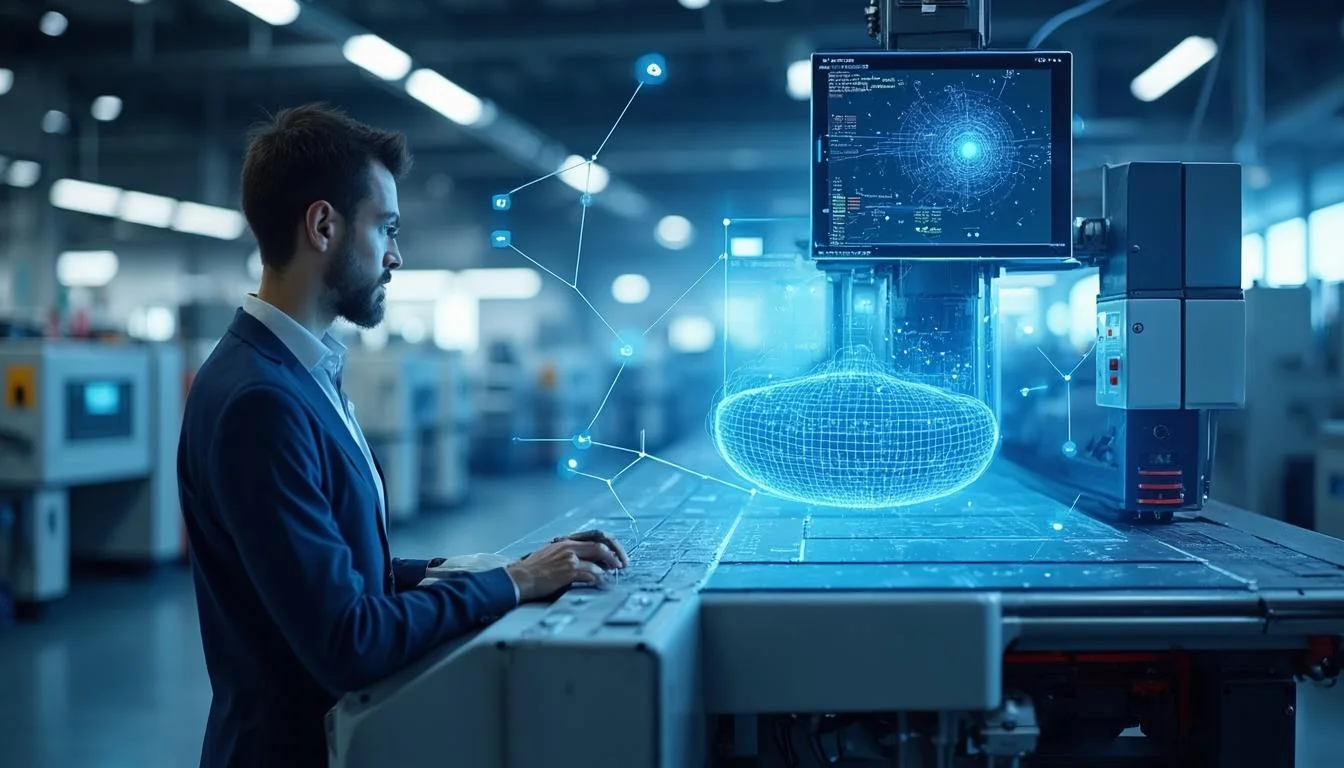

借助先进的设计与仿真软件,工程师们可以像搭积木一样,选择不同的点阵单元,调整其杆件的粗细、单元的尺寸和排列的密度。例如,在需要高刚性的区域,使用更致密的点阵;在需要缓冲的区域,则使用更稀疏、更具弹性的点阵。这个过程就像是为产品“编写”内部的基因代码,使其从内到外都具备最优的性能。国内领先的工业软件和解决方案提供商,如数码大方,就在推动这类先进设计方法的普及,让复杂的仿生结构设计变得更加直观和高效,帮助工程师将源于自然的灵感,转化为触手可及的创新产品。

卓越的能量吸收特性

冲击防护的理想选择

镂空点阵结构最令人称道的优势之一,便是其出色的能量吸收能力。当一个实心物体受到冲击时,能量会迅速传遍整个物体,容易导致灾难性的断裂。而点阵结构则完全不同,它像一个由无数微型弹簧和阻尼器组成的系统。当冲击发生时,点阵网络会逐层地、有序地发生弯曲、屈曲和坍塌。

这个逐层失效的过程,将集中的冲击能量在时间和空间上分散开来,并以结构变形的方式将其耗散掉,从而极大地保护了其后方的物体。这种特性使其成为制造防护装备的理想材料。比如,新一代的橄榄球头盔、自行车头盔内部的填充物,已经开始用点阵结构取代传统泡沫。它不仅能提供更优越的冲击保护,还能通过开放的网格结构实现极佳的透气性,提升佩戴的舒适度。

可调控的力学响应

更进一步,点阵结构的力学性能是高度“可编程”的。通过改变点阵的拓扑构型(即单元形状)和几何参数(如杆径、孔隙率),可以精确调控其在受压时的响应曲线。这意味着我们可以根据具体需求,定制出具有特定力学行为的结构。

下面这个表格简单对比了几种不同结构在某些性能上的差异:

| 结构类型 | 重量 | 比强度 (强度/重量) | 能量吸收能力 | 设计自由度 |

| 传统实心结构 | 高 | 低 | 差 | 低 |

| 传统蜂窝结构 | 中 | 中 | 良(各向异性) | 中 |

| 3D打印点阵结构 | 极低 | 高 | 优异(可调控) | 极高 |

从表中可以看出,3D打印点阵结构在各项关键指标上都展现出巨大潜力。无论是需要“硬碰硬”的高刚性支撑,还是需要“以柔克刚”的缓冲吸能,都可以通过调整点阵设计来实现,这种按需定制的力学性能是传统材料和结构难以企及的。

实现多功能一体化

不只是承载结构

点阵结构的优势远不止于力学层面。其巨大的内外表面积和贯通的孔隙,使其天然成为一个多功能平台。最典型的应用就是高效的热交换。在电子设备、发动机或高功率LED中,散热是决定性能和寿命的关键。传统的散热器通常由密集的鳍片组成,而点阵结构散热器,其内部表面积比传统散热器大几个数量级,流体(如空气或液体)可以在其内部的复杂通道中形成湍流,极大地增强了换热效率,从而在更小的体积内实现更强的散热效果。

此外,这些孔隙还可以用作流体过滤器、催化反应的载体,甚至可以填充进相变材料用于热管理。想象一个零件,它既是设备的承重框架,又是其散热系统,同时还是内部流体的通道。这种将结构、热管理、流体控制等多种功能高度集成于一体的设计,将极大地简化产品结构,缩小体积,提升整体性能。

医疗领域的革新

在生物医疗领域,尤其是骨科植入物方面,3D打印点阵结构正带来一场革命。传统的骨植入物(如钛合金假体)通常是实心结构,其刚度远大于人体骨骼。植入后,由于“应力屏蔽效应”,周围的骨骼因受力过少而可能导致萎缩,长远来看会影响植入物的稳定性。

而采用钛合金3D打印的点阵结构植入物,则可以完美解决这一问题。首先,它的多孔结构允许人体的骨细胞和血管长入其中,实现真正的“骨整合”,让植入物与身体融为一体,牢固度远超传统假体。其次,通过精确设计点阵的孔隙率和杆件尺寸,可以使其力学性能(特别是弹性模量)与人体骨骼高度匹配,避免应力屏蔽,促进周围骨骼的健康生长。这种为病人量身定制的、具备生物活性的植入物,正在为无数骨缺损患者带来康复的希望。

高度自由的设计可能

从“制造”到“智造”

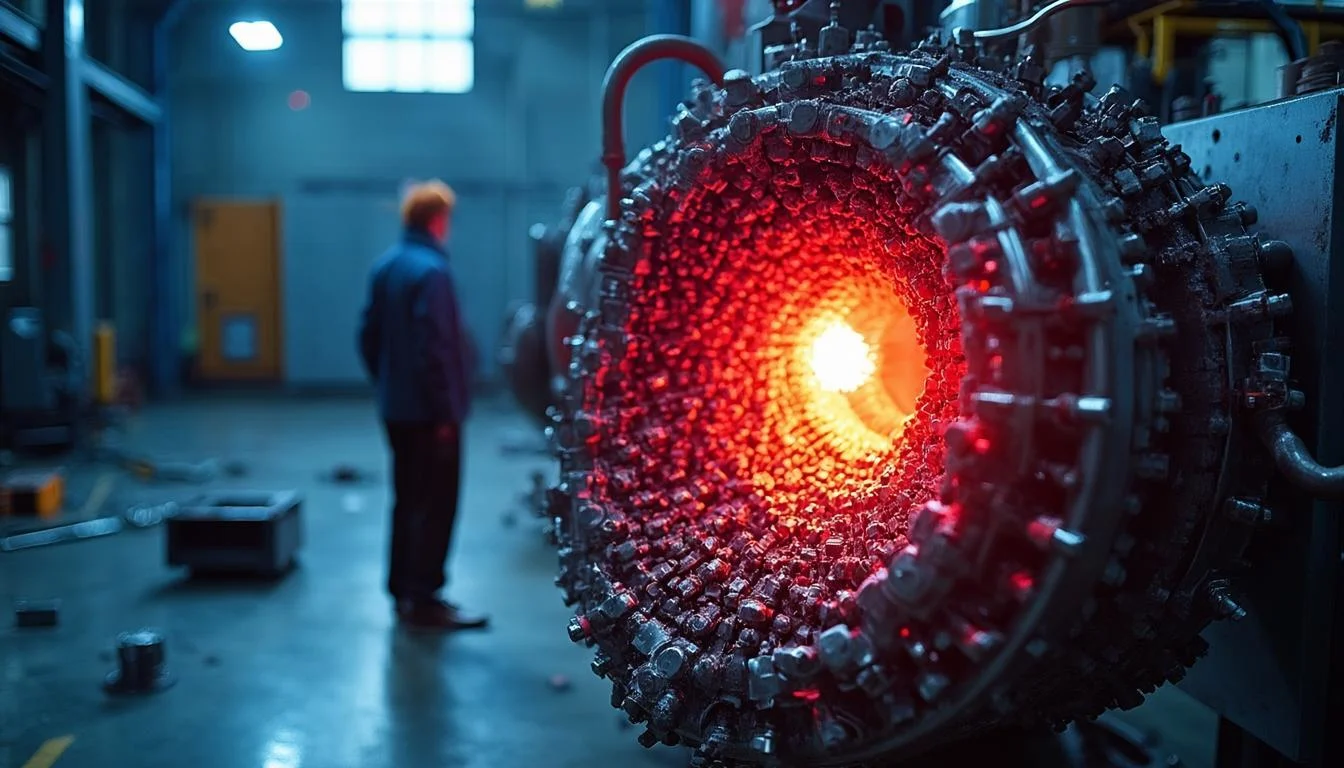

镂空点阵结构如此强大,为何直到近年才开始大放异彩?答案在于制造手段的限制。对于内部如此复杂的结构,传统的铸造、锻造、切削等“减材制造”方法根本无能为力。你无法用一把刀具去雕刻物体内部纵横交错的网络。

3D打印(即“增材制造”)技术的成熟,则完美地解决了这一难题。它通过逐层堆积材料的方式,可以“凭空”构建出任意复杂的几何形状,内部的点阵网络自然也不在话下。这使得设计的重心从“这个零件能不能造出来?”转变为“这个零件怎样设计性能才最好?”。以数码大方为代表的CAD/CAE/CAM一体化解决方案,正是在这个“智造”时代背景下,为工程师提供了强大的武器。他们可以在软件中自由地进行点阵设计、拓扑优化、力学仿真和打印路径规划,将创想快速转化为现实,真正释放了设计的全部潜力。

定制化开启新纪元

3D打印与点阵结构的结合,将“个性化定制”推向了前所未有的高度。既然每一个产品都可以被独立打印,那么为每一个用户量身打造独一无二的产品就成为了可能。例如,运动鞋品牌可以根据跑步者的足底压力分布数据,为其定制具有不同密度和弹性点阵结构的中底,在需要支撑的部位提供更强的刚性,在需要缓震的部位提供更优的弹性,从而带来完美的穿着体验和运动表现。

在医疗领域,医生可以根据病人的CT扫描数据,设计并打印出完全贴合其骨骼缺损形状的植入物或手术导板,大大提高了手术的精准度和成功率。从消费品到工业装备,再到尖端医疗,这种基于个体需求的深度定制化,正在开辟一个全新的市场和应用范式。

总结与未来展望

总而言之,3D打印的镂空点阵结构凭借其轻量化、高强度、卓越的能量吸收、多功能集成以及无与伦比的设计自由度等一系列特别优势,已经从一个前沿的学术概念,转变为推动各行各业技术革新的核心驱动力。它不仅改变了产品的形态和性能,更深层次地,它正在改变我们的设计哲学——从被动地适应制造约束,到主动地、创造性地为性能而设计。

展望未来,点阵结构的发展仍有巨大的想象空间。新材料的开发(如高性能聚合物、陶瓷、复合材料)将进一步拓宽其应用场景。随着人工智能和机器学习技术的发展,我们或许可以实现点阵结构的自动化“创成式设计”,让算法根据需求自动生成最优的内部结构。此外,在点阵网络中集成微型传感器,使其成为能够感知自身状态的“智能结构”,也已不再是遥远的幻想。

从本质上讲,3D打印的镂空点阵结构,是人类利用数字化工具,在微观尺度上对物质进行重构的伟大尝试。它让我们离“用最少的材料,做最好的设计”这一终极目标,又迈出了坚实的一大步。