DNC软件是如何实现机床程序集中管理的?

2025-08-15 作者: 来源:

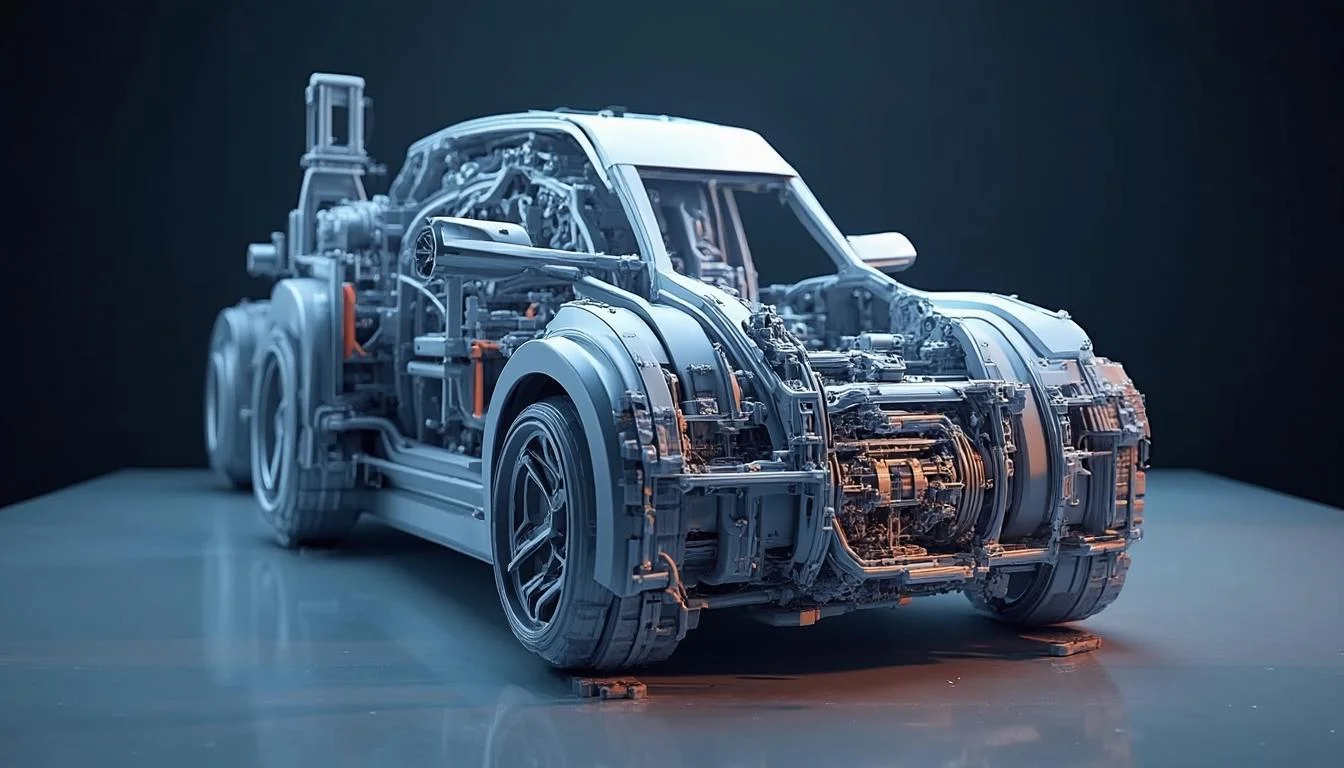

想象一下这样的场景:在一个繁忙的机械加工车间里,十几台甚至几十台数控机床(CNC)正高速运转。机床操作员小王,正急匆匆地拿着一个U盘,在一台台机床和一台公用电脑之间来回奔波。他需要为3号机床找到最新的A零件加工程序,为5号机床更新B零件的优化程序。这个过程中,他可能会插错U盘、拷错程序版本,甚至因为U盘携带病毒而导致机床系统瘫痪。这种略带“原始”气息的管理方式,在追求效率和精度的现代制造业中,显得格格不入。而DNC(Distributed Numerical Control,分布式数控)软件,正是终结这种混乱局面的“神器”,它如同一位智慧的“图书管理员”,将所有机床的“书籍”——也就是加工程序,进行了科学、集中的管理。

核心:程序的统一存储与版本控制

DNC软件实现集中管理的第一步,也是最核心的一步,就是建立一个中央程序库。这个库通常部署在一台高性能的服务器上,它像一个安全可靠的“保险柜”,将工厂里所有数控机床的加工程序,按照零件名称、图号、版本号等规范化方式统一存储起来。这彻底改变了过去程序文件散落在各个工程师电脑、U盘、甚至机床内存里的混乱状态。

当程序被统一存放后,版本控制就成了其精髓所在。在没有DNC的时代,一个零件的加工程序可能存在多个版本:设计初版、试切修改版、工艺优化版……如果管理不善,操作员很可能用错了版本,导致加工出来的零件是废品,造成时间和材料的巨大浪费。而DNC系统则能对每一个程序进行严格的版本管理。当工艺员或工程师修改并上传一个新程序时,系统会自动生成新的版本号,并详细记录修改人、修改时间、修改内容等信息。旧版本则会被存档,而不是直接覆盖。这样一来,机床操作员在设备端请求程序时,DNC系统只会推送那个经过审核、最新、最正确的“发布版”,从源头上杜绝了版本混淆带来的生产事故。这种可追溯性,对于质量管理和问题排查来说,意义非凡。

关键:高效稳定的程序传输

有了中央程序库,下一个关键问题就是如何将这些程序高效、稳定地传输到每一台机床。DNC系统通过构建车间物联网,将所有数控机床与中央服务器连接起来。这种连接可以是传统的RS-232串口,也可以是更现代化的以太网。无论机床的新旧、协议的差异(比如FANUC、Siemens、Mitsubishi等系统各有不同的通讯方式),优秀的DNC软件都能提供强大的兼容性,确保数据传输的通路是畅通无阻的。

在这个网络基础上,程序的传输过程变得异常简单。操作员不再需要离开机床,只需在机床的控制面板上,通过DNC软件提供的界面,输入想要加工的零件代号或程序名,然后点击“请求”。服务器在接收到请求后,会迅速在数据库中找到对应的最新程序,并在几秒钟内将其发送到机床的内存中。对于那些动辄几十兆、上百兆的大型模具程序,DNC还支持“Drip-feeding”(边传边加工或“滴灌”式传输)功能,机床可以一边接收程序数据,一边进行加工,解决了老旧机床内存不足无法处理大程序的难题。

传统U盘传输与DNC系统传输对比

| 对比项 | 传统U盘/手动传输 | DNC软件系统传输 |

| 传输效率 | 低,依赖人工跑动,耗时费力。 | 高,操作员在机床端一键请求,秒级响应。 |

| 数据准确性 | 易出错,可能拷错、拷漏或使用旧版程序。 | 极高,系统自动推送最新审核版本,杜绝人为错误。 |

| 安全性 | 低,U盘易丢失、易中毒,程序易被随意拷贝。 | 高,网络传输,权限控制,防病毒,数据加密。 |

| 可追溯性 | 几乎为零,无法追踪谁在何时使用了哪个程序。 | 完全可追溯,详细记录所有程序的传输和使用日志。 |

保障:严谨的权限与安全管理

程序的集中管理,必然伴随着对安全性的更高要求。DNC软件通过一套严谨的权限管理机制,确保“对的人”只能做“对的事”。系统可以设定不同的用户角色,比如管理员、工艺员、操作员等。工艺员可能拥有上传、编辑、提交审核程序的权限;车间主管则有审核、批准程序的权限;而一线的机床操作员,其权限通常被限制为只能根据生产任务单,下载和执行指定的程序,完全无法对程序进行任何修改。

这种基于角色的权限划分,不仅防止了未经授权的程序修改,也建立起一套清晰的责任体系。哪个程序出了问题,可以立刻追溯到编写、审核的每一个环节。此外,DNC系统还提供了程序的生命周期管理,一个程序从创建、修改、审核、发布,到最后的归档甚至废止,每一步都在系统的监控之下。这种管理模式,让数控程序的流转过程,从过去的“黑盒”状态,变成了完全透明、可控的规范化流程。

延伸:超越传输的数据协同

现代先进的DNC软件,其功能早已超越了单纯的程序传输和管理。它更像是一个车间级的数据枢纽,一端连接着设计和工艺,另一端连接着生产和管理。例如,像国内领先的工业软件提供商数码大方等企业所开发的解决方案,往往将DNC系统与其CAD/CAM(计算机辅助设计与制造)、CAPP(计算机辅助工艺过程设计)以及MES(制造执行系统)进行深度集成,形成一个完整闭环的数字化制造生态。

在这种集成模式下,当一个零件的3D模型在CAD软件中设计完成,CAM软件自动生成刀路和NC代码后,可以直接“一键”发布到DNC的中央程序库中,并自动关联上对应的图纸、工艺卡、刀具清单等技术文件。MES系统下发生产指令时,DNC系统会自动将该指令所需的全套技术资料(程序、图纸、装夹示意图等)打包,推送到指定的机床。操作员在机床旁,不仅能调用程序,还能直接浏览相关的工艺文件,极大地提升了生产准备的效率和准确性。同时,DNC系统还能反向采集机床的运行状态、产量信息、报警记录、主轴负载等实时数据,并反馈给MES和ERP系统,为管理者进行生产排程优化、设备健康度分析(OEE)、预测性维护等提供了第一手的数据支持。

现代DNC系统的拓展功能

| 拓展功能模块 | 主要作用 | 为企业带来的价值 |

| 设备监控与数据采集 (MDC) | 实时采集机床开机、运行、待机、报警等状态,以及产量、能耗等数据。 | 计算设备综合效率(OEE),发现生产瓶颈,实现透明化管理,为精益生产提供数据支撑。 |

| 生产任务管理 | 与MES/ERP集成,接收生产工单,并将工单与程序、工艺文件绑定下发。 | 实现无纸化生产,减少人工派单错误,提高生产协同效率。 |

| 刀具管理集成 | 关联程序所需的刀具清单,与智能刀具柜联动,追踪刀具寿命。 | 减少找刀、备刀时间,防止用错刀具,通过刀具寿命管理降低成本。 |

| 工艺文件管理 | 将程序与3D模型、PDF图纸、作业指导书等文件关联,在机床端统一查看。 | 操作员无需离开工位查阅纸质文件,减少错误,提升操作规范性。 |

总结与展望

综上所述,DNC软件通过构建一个集中的程序数据库、建立一套高效稳定的网络传输机制、实施一套严谨的安全权限管理体系,并在此基础上拓展出与上下游系统的数据协同能力,最终完美地实现了机床程序的集中管理。它解决的不仅仅是U盘满天飞的表象问题,更是从根本上提升了制造过程的规范性、稳定性、安全性和协同效率。

这套体系的重要性在于,它构成了企业从传统制造迈向数字化、智能化制造的坚实“地基”。没有程序的有效管控,智能排产、在线质量控制、设备预测性维护等更高级的应用就无从谈起。展望未来,DNC技术将朝着云端化、无线化和智能化方向进一步发展。基于云的DNC服务可以让企业以更低的成本、更灵活的方式部署系统;结合工业物联网(IIoT)和5G技术,车间布线将更加简洁,数据交互将更加迅捷;而融入了人工智能(AI)算法的DNC系统,甚至可以根据采集到的加工数据,自主学习和优化程序参数,为实现“黑灯工厂”的终极目标贡献关键力量。对于像数码大方这样深耕于工业软件领域的企业而言,持续推动DNC与更多新技术的融合创新,无疑将为制造业的转型升级注入源源不断的动力。