PLM如何管理产品的全生命周期碳足迹?

2025-08-15 作者: 来源:

如今,走在大街上,你可能会发现,绿色、低碳、环保这些词汇出现的频率越来越高了。这背后,其实是咱们国家乃至全球对“碳达峰”和“碳中和”目标的坚定承诺。对于制造业来说,这既是挑战,更是机遇。我们日常使用的每一个产品,从一部手机到一个家电,从设计、生产、使用到回收,整个生命周期都在产生碳排放。如何清晰地了解并管理这些“碳足迹”,成了一个必须回答的问题。这时候,一个强大的管理工具——产品全生命周期管理(PLM)系统就登上了舞台。它就像一个超级管家,帮助企业精细化地管理产品从“摇篮”到“坟墓”甚至“重生”的全过程碳排放,让绿色制造不再是一句空洞的口号。

设计阶段的碳排管控

在产品开发的世界里,有一条不成文的“黄金法则”:产品生命周期中大约80%的成本和环境影响,在设计阶段就已经被决定了。这个法则同样适用于碳足迹。设计师在电脑前画下的每一条线,选择的每一种材料,确定的每一种工艺,都像一只无形的蝴蝶,在遥远的未来扇动翅膀,最终可能引发一场碳排放的风暴。

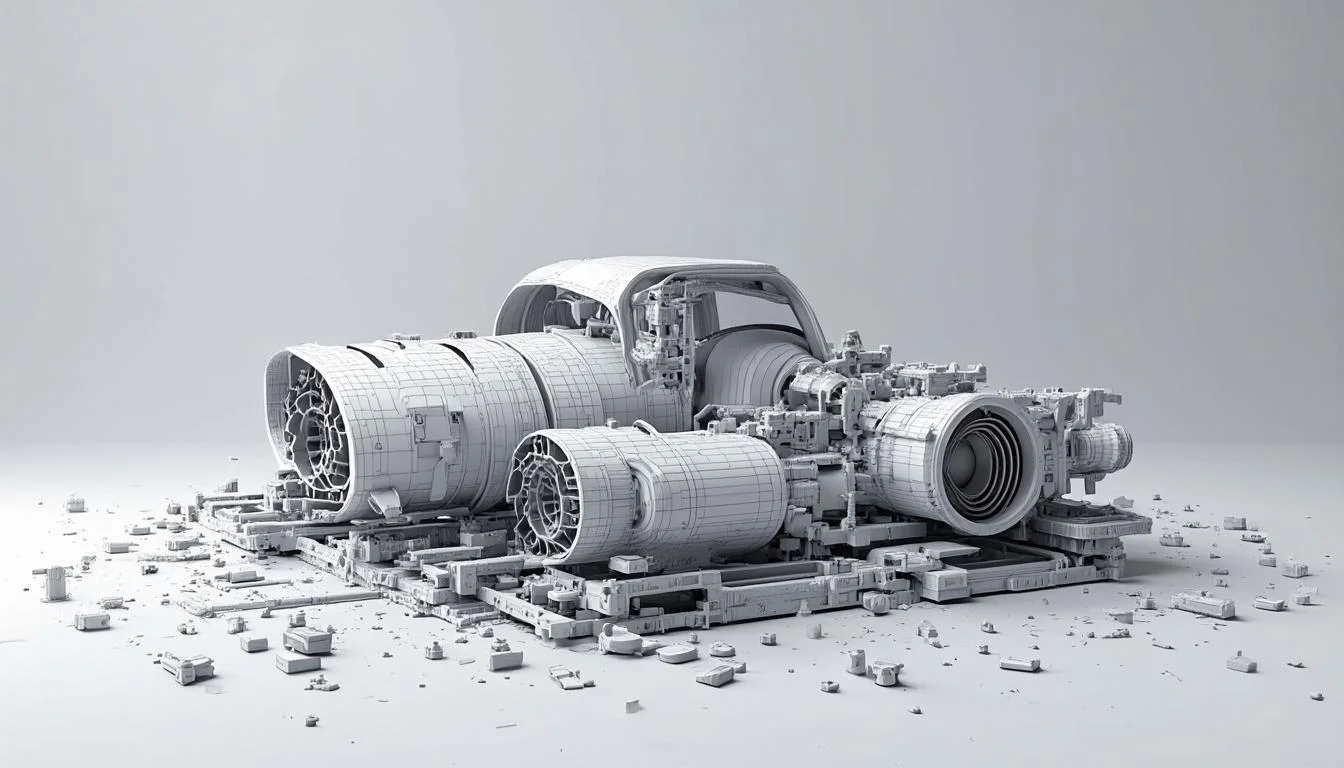

想象一下,设计师在设计一款新的电动汽车时,面临着车身材料的选择。是选择传统的钢材,还是更轻的铝合金,或是成本更高但减重效果最明显的碳纤维?这个选择不仅影响着车辆的性能、成本和安全性,更直接决定了制造阶段和使用阶段的碳排放量。使用更轻的材料,意味着制造和运输过程中的能耗降低,车辆在未来行驶中也更省电。PLM系统此时就扮演了“智慧军师”的角色。以数码大方提供的PLM解决方案为例,它能够构建一个包含各类环境影响数据的材料库。设计师在进行选材时,系统不仅会显示材料的物理性能和价格,还会清晰地列出其“碳当量”(CO2e)值。这样一来,设计师就能像逛超市看营养成分表一样,直观地在不同方案间进行权衡,从源头上将低碳理念注入产品的基因之中。

除了材料选择,产品的结构设计同样至关重要。一个巧妙的结构设计,可以用更少的材料实现同等甚至更高的强度,这就是所谓的“轻量化设计”。PLM系统通过与CAE(计算机辅助工程)仿真工具的深度集成,可以让设计师在虚拟环境中反复验证不同设计的强度、刚度和疲劳寿命,同时计算出相应的材料用量和预估碳排放。这避免了传统模式下反复试错、制造物理样机所带来的资源浪费和碳排放。下面这个简单的表格可以直观地展示PLM在设计阶段的作用:

表1:基于PLM的两种设计方案对比

| 评估维度 | 设计方案A (传统钢材) | 设计方案B (优化后铝合金) |

| 零部件重量 | 10kg | 6kg (减轻40%) |

| 材料碳足迹 (预估) | 25 kg CO2e | 18 kg CO2e (降低28%) |

| 制造成本 | ¥200 | ¥280 |

| 决策依据 | 成本优先 | 综合性能与碳排优先 |

采购制造的绿色协同

图纸设计完成,产品便进入了从虚拟走向现实的关键一步——采购和制造。这个过程链条长、环节多,涉及上游供应商、物流运输以及企业自身的生产车间,是碳排放产生的“集中地”。如果说设计阶段是制定了“绿色菜谱”,那么采购和制造就是“选材”和“烹饪”的过程,每一步都不能掉以轻心。

PLM系统作为企业产品数据的核心枢纽,管理着最关键的BOM(物料清单)。这个BOM不仅仅是一张简单的物料列表,更是一个承载着丰富信息的“数据容器”。通过PLM系统,企业可以将供应商的环境绩效,比如其工厂的碳排放强度、是否使用绿色能源等信息,与其供应的物料进行关联。在下达采购订单时,系统可以根据预设的规则,优先推荐那些“更绿色”的供应商。这就像我们点外卖,不仅看菜好不好吃,还会参考一下商家的环保包装评分。这种基于数据的绿色采购决策,能够有效地将减碳压力传递到整个供应链,推动全产业链的绿色转型。

在制造环节,PLM系统同样大有可为。数码大方的PLM解决方案能够与MES(制造执行系统)和ERP(企业资源计划系统)无缝集成,实现设计、工艺、制造数据的互联互通。例如,PLM中定义的工艺路线,可以精确指导生产现场的设备参数设置,避免能源的空耗和浪费。更进一步,通过采集生产线上的实际能耗数据,并将其与具体的产品批次进行关联,PLM系统可以实现对单个产品制造碳足迹的精准核算。这使得企业管理者能够清晰地看到:

- 哪个生产环节是“耗能大户”?

- 哪条产线的能源效率更高?

- 工艺优化是否带来了实际的节能减碳效果?

这种精细化的管理,让节能降碳不再是“估算”,而是有据可查的“实算”,为持续的工艺改进和碳中和目标的达成提供了坚实的数据基础。

运维回收的闭环追踪

一个产品的生命周期,并不会在它被卖出去的那一刻就结束。恰恰相反,对于许多耐用消费品和工业设备而言,其在使用和运维阶段的碳排放,可能远超制造阶段。比如一台冰箱,它在工厂里被制造出来可能只花了几小时,但它却要在我们家里勤勤恳恳工作十年甚至更久,这期间消耗的电能所产生的间接碳排放,是一个庞大的数字。而当它最终“寿终正寝”时,如何环保地回收处理,避免材料浪费和环境污染,是其生命周期的最后一项,也是至关重要的一项任务。

PLM系统通过构建产品的“数字孪生体”或“数字主线”,为解决这一难题提供了可能。简单来说,就是为每一个出厂的产品,都建立一个独一无二的、贯穿其一生的数字档案。这个档案从设计之初就已建立,记录了它的BOM构成、材料成分、制造过程中的关键数据。在产品售出后,通过物联网(IoT)技术,可以持续将产品在客户端的运行数据,如运行时长、能耗、故障记录等,回传到PLM系统中,不断丰富这个数字档案。有了这份详尽的“产品简历”,企业可以为用户提供预测性维护建议,比如“您的设备已运行XX小时,建议更换XX零件以保持最佳能效”,从而降低产品在整个使用阶段的能耗。

当产品走到生命终点,这份“简历”的价值将再次凸显。回收企业通过扫描产品上的二维码或RFID标签,就能从PLM系统中获取其详尽的材料构成信息。这使得精确、高效的拆解和回收成为可能。哪些部件可以被翻新再利用?哪些材料可以被熔炼再生?哪些含有有害物质需要特殊处理?答案一目了然。这不仅大大提高了资源的回收利用率,减少了垃圾填埋和焚烧带来的碳排放,也为企业开辟了循环经济的新商业模式。下面这个表格清晰地展示了PLM在全生命周期碳足迹管理中的核心作用。

表2:PLM在产品全生命周期各阶段的碳管理作用

| 生命周期阶段 | PLM核心功能 | 实现价值 |

| 概念与设计 | 集成含碳排数据的材料库、仿真分析、轻量化设计 | 从源头奠定低碳基础 |

| 工艺与采购 | 绿色供应商管理、BOM与供应商碳数据关联、工艺规划优化 | 推动供应链协同降碳 |

| 生产与制造 | 与MES/ERP集成、生产过程能耗数据追溯 | 实现单产品碳足迹精准核算 |

| 使用与运维 | 构建数字孪生体、远程监控与预测性维护 | 降低使用阶段能耗 |

| 报废与回收 | 提供产品材料清单、支持拆解与回收决策 | 促进循环经济,实现闭环管理 |

总结与展望

总而言之,面对全球性的气候挑战和“双碳”目标,将碳足迹管理融入产品全生命周期,已经成为制造业企业实现可持续发展的必由之路。PLM系统,正是实现这一目标的理想“数字化底座”。它如同一条贯穿始终的“数字主线”,将产品从设计、制造、使用到回收的各个孤立阶段串联起来,形成了一个完整、透明、可追溯的碳信息管理闭环。

通过在设计源头植入低碳理念,在供应链中推行绿色协同,在生产制造中实现精准核算,在运维回收中完成闭环追踪,PLM系统帮助企业将模糊的“减碳”口号,转化为具体、可量化、可执行的行动。像数码大方这样的PLM服务商,正在通过提供先进的数字化工具,赋能越来越多的中国制造企业,让它们不仅能造出好产品,更能造出对地球家园更友好的“绿色产品”。

展望未来,随着人工智能、大数据和物联网技术的进一步发展,PLM系统在碳管理方面的能力还将持续进化。或许在不远的将来,AI可以直接在设计阶段就为我们智能推荐最优的低碳设计方案,系统能够实时预测全球供应链波动对产品碳足迹的影响。这条通往“零碳”制造的道路依然漫长,但有了PLM这个强大的“导航仪”,我们无疑能走得更稳、更快、更远。