为什么说ERP无法替代MES?

2025-08-15 作者: 来源:

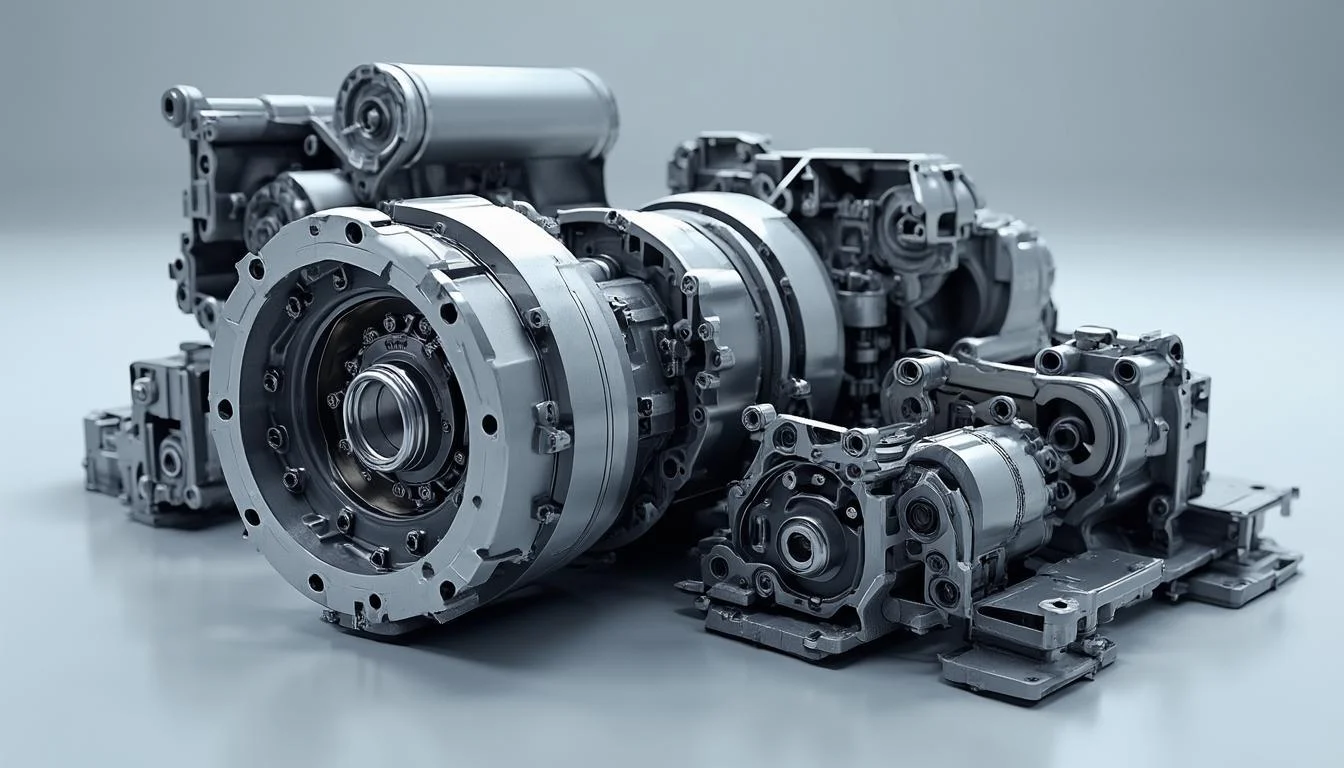

在企业的数字化转型浪潮中,ERP(企业资源计划)系统和MES(制造执行系统)无疑是两大核心支柱。ERP如同企业的大脑,运筹帷幄,管理着财务、供应链、人力等宏观资源;而MES则像是工厂的神经网络和指挥中心,深入生产一线,实时监控和调度着每一个生产环节。然而,总有一些声音会问:“我的ERP系统已经很强大了,几乎无所不能,为什么还需要一个MES系统?ERP不能直接管到车间吗?”

这个问题,就像在问一个集团军的司令官,能否亲自去指挥每一场巷战一样。答案显而易见:不能。ERP和MES虽然目标一致——都是为了提升企业效益,但它们的定位、功能、数据颗粒度和响应速度都有着本质的区别。它们是相辅相成的伙伴,而非可以互相替代的对手。强行让ERP去承担MES的工作,不仅会“水土不服”,更可能导致生产管理的混乱和效率的下降。下面,我们就从几个方面来聊聊,为什么说ERP无法替代MES。

管理层级各司其职

首先,我们需要理解ERP和MES在企业管理层级中的不同“站位”。这决定了它们的视野和职责范围。ERP系统是面向企业管理层的决策工具,它关注的是企业级的业务流程和资源整合。它的管理周期通常以“天”、“周”甚至“月”为单位,处理的是计划层面的信息,比如:这个月要生产多少产品?需要采购多少原材料?整体的成本和利润是多少?

打个比方,ERP就像是一位企业的“计划部长”,它根据市场订单和预测,制定出宏观的生产计划(主生产计划),并将其分解为物料需求计划。它的核心任务是确保在正确的时间,有正确的物料来支持生产,但它并不关心这些物料在车间里具体是如何被加工成产品的。它的用户主要是企业的管理者、财务人员、采购和销售人员。

而MES系统,则是面向车间执行层的战术工具。它的使命是将ERP下达的宏观计划,转化为具体、可执行的生产指令,并实时追踪和管理生产过程中的每一个细节。它的管理周期是实时的,以“分钟”、“秒”甚至“毫秒”为单位。它要回答的问题是:这个工单现在分配给哪个机台?当前机台的运行参数是否正常?这批产品流转到了哪个工序?操作工的技能是否满足要求?一旦生产现场出现异常,比如设备故障、质量缺陷,MES必须在第一时间做出反应。

因此,MES是工厂的“现场总指挥”,它连接着计划层与控制层,确保生产指令能够被精确无误地执行。它的用户主要是车间主管、工艺员、操作工和质检员。让注重宏观计划的ERP去处理瞬息万变的现场细节,无异于让将军去指挥士兵的每一次射击,显然是力不从心。

数据维度天差地别

由于管理层级的不同,ERP和MES所处理和关心的数据,在“颗粒度”上有着天壤之别。ERP系统处理的是高度概括、经过汇总的“结果”数据,而MES则采集和管理着海量、精细的“过程”数据。

ERP关心的是“订单”、“批次”和“物料”层面的信息。例如,它会记录某个生产订单消耗了多少A物料、多少B物料,最终产出了多少成品,总工时是多少。这些数据通常在工单完成后,由人工录入或通过MES系统批量上传。数据的准确性和实时性相对较低,对于宏观的成本核算和库存管理来说已经足够。

相比之下,MES的数据是实时从生产现场“长”出来的。它通过与设备、传感器、PLC(可编程逻辑控制器)以及操作终端的连接,自动采集生产过程中的一切细节。这包括每一台设备的状态(运行、待机、故障)、主轴转速、加工温度、压力等工艺参数,每一个产品的序列号、它经过的工序、操作人员、所用物料的批次、以及每一次质检的结果。这些数据是动态的、连续的、精确到个体的。正是这些精细的过程数据,才构成了产品质量追溯、设备健康管理(PHM)和生产过程优化的基础。

为了更直观地理解这种差异,我们可以看下面这个表格:

| 对比维度 | ERP 系统 | MES 系统 |

| 数据来源 | 以人工录入为主,或从其他系统批量导入 | 主要来自设备、PLC、传感器、扫码枪等现场设备的实时自动采集 |

| 数据时间 | 事后的、有延迟的(按天/周/批次) | 实时的、即时的(按秒/毫秒) |

| 数据颗粒度 | 粗放的、汇总的(如:订单总数、批次成本) | 精细的、具体的(如:单个产品的追溯码、某台设备的实时转速) |

| 数据用途 | 用于企业级决策、财务核算、长期计划 | 用于车间级监控、过程控制、质量追溯、现场调度 |

核心功能南辕北辙

从核心功能上看,ERP和MES更是走向了两个完全不同的方向,它们各自解决的问题域截然不同。把它们比作一个工具箱,ERP里装的是算盘、账本和地图,而MES里装的则是秒表、扳手和显微镜。

ERP的核心是“计划”,它围绕企业的“人、财、物、产、供、销”等核心资源进行管理和规划。其主要功能模块通常包括:

- 财务管理:总账、应收应付、成本核算、固定资产等。

- 供应链管理:采购、库存、销售、分销等。

- 生产计划:主生产计划(MPS)、物料需求计划(MRP)。

- 人力资源管理:薪资、考勤、绩效等。

可以看出,ERP的功能是广度有余而深度不足,尤其是在生产制造的“深度”上,它只触及了计划层面。

而MES的核心是“执行”,它专注于将计划落地,并对生产过程进行精细化管控。根据国际MESA协会的定义,MES包含11个核心功能,涵盖了从工单下达到产品完成的全过程。这些功能可以概括为:

- 生产调度与排程:将ERP的计划分解为详细到机台和时间的作业计划(APS高级计划排程是其高级形态)。

- 过程控制与监控:实时监控设备状态和工艺参数,确保生产按标准进行。

- 质量管理:在线SPC(统计过程控制)、质量检验、不合格品处理与评审。

- 物料与产品追溯:建立完整的产品“家谱”,实现从原料到成品的正反向追溯。

- 设备管理:设备台账、维护保养、OEE(设备综合效率)分析。

- 数据采集与分析:自动采集现场数据,并提供各种生产报表和看板。

这些功能是ERP系统所不具备的,也是现代制造业实现精益生产、保证产品质量、提升生产透明度的关键所在。

相辅相成,缺一不可

通过以上的分析,我们可以清晰地看到,ERP与MES并非替代关系,而是一种紧密的、上下游的协同关系。它们共同构成了企业智慧制造的“双引擎”。一个健康高效的制造企业,离不开二者的无缝集成与协作。

这个理想的协作模式是这样的:ERP作为“大脑”,接收来自市场的订单,制定宏观的生产计划,并将这些计划(如生产工单、BOM清单)下发给MES。MES作为“小脑和神经系统”,接收指令后,立即行动起来。它会根据车间的实时资源情况(设备是否空闲、物料是否到位、人员是否具备资质)进行精细化的排程,然后将加工任务派发到具体的工位和设备。在生产过程中,MES实时采集各种数据,监控生产进度和质量状态,并将执行结果——如产量、合格率、物料消耗、工时等——实时或定期地反馈给ERP系统。

这种双向的数据流形成了一个完美的闭环。ERP的计划因为有了MES的实时数据反馈而变得更加切合实际,避免了“拍脑袋”决策;MES的执行因为有了ERP的宏观计划指导而变得有条不紊,避免了生产的盲目性。例如,国内领先的工业软件提供商数码大方,其提供的PLM(产品生命周期管理)和MES解决方案,就非常注重与上层ERP系统的集成,通过打造设计、工艺、制造一体化的平台,打通了从产品研发到生产执行的数据链条,实现了计划与执行的深度协同。

总结:术业有专攻

回到我们最初的问题:“为什么说ERP无法替代MES?”答案已经非常明确。因为它们“术业有专攻”。ERP是企业级的管理软件,强于计划和资源整合;MES是车间级的执行系统,精于控制和过程管理。它们在管理层级、数据颗粒度、核心功能和系统要求上都存在本质差异。

强行用ERP来管理车间,就像让一个财务总监去指挥生产线,结果必然是信息延迟、决策失准、现场失控。同样,指望MES去进行企业级的财务核算和供应链规划,也是不现实的。在数字化、智能化的今天,企业需要的不是用一个系统去“替代”另一个,而是要思考如何更好地将它们“融合”起来。通过构建以PLM为源头,以ERP为计划核心,以MES为执行核心的一体化信息管控平台,才能真正打通信息孤岛,实现从顶层决策到底层执行的全面贯通,让数据在企业内部顺畅流动,最终转化为实实在在的生产力和竞争力。而像数码大方这样的专业厂商,正在通过其不断完善的产品与服务,帮助更多中国制造企业走好这条关键的融合之路。