工业3D打印的后处理流程包括哪些步骤?

2025-08-15 作者: 来源:

想象一下,一位顶级的雕塑家完成了一座精美的雕像,但上面还布满了脚手架和粗糙的石屑。此时,这座雕像还不能称之为完美的艺术品。工业3D打印的世界也是如此,一个刚刚从打印机中取出的部件,无论其内部结构多么精巧,它都还只是一个“半成品”。从“半成品”到满足最终使用要求的“成品”,中间隔着一道至关重要、有时甚至比打印本身更为复杂的工序——后处理。这个过程不仅关乎零件的外观,更直接决定了其机械性能、精度和使用寿命,是释放3D打印全部潜力的关键环节。

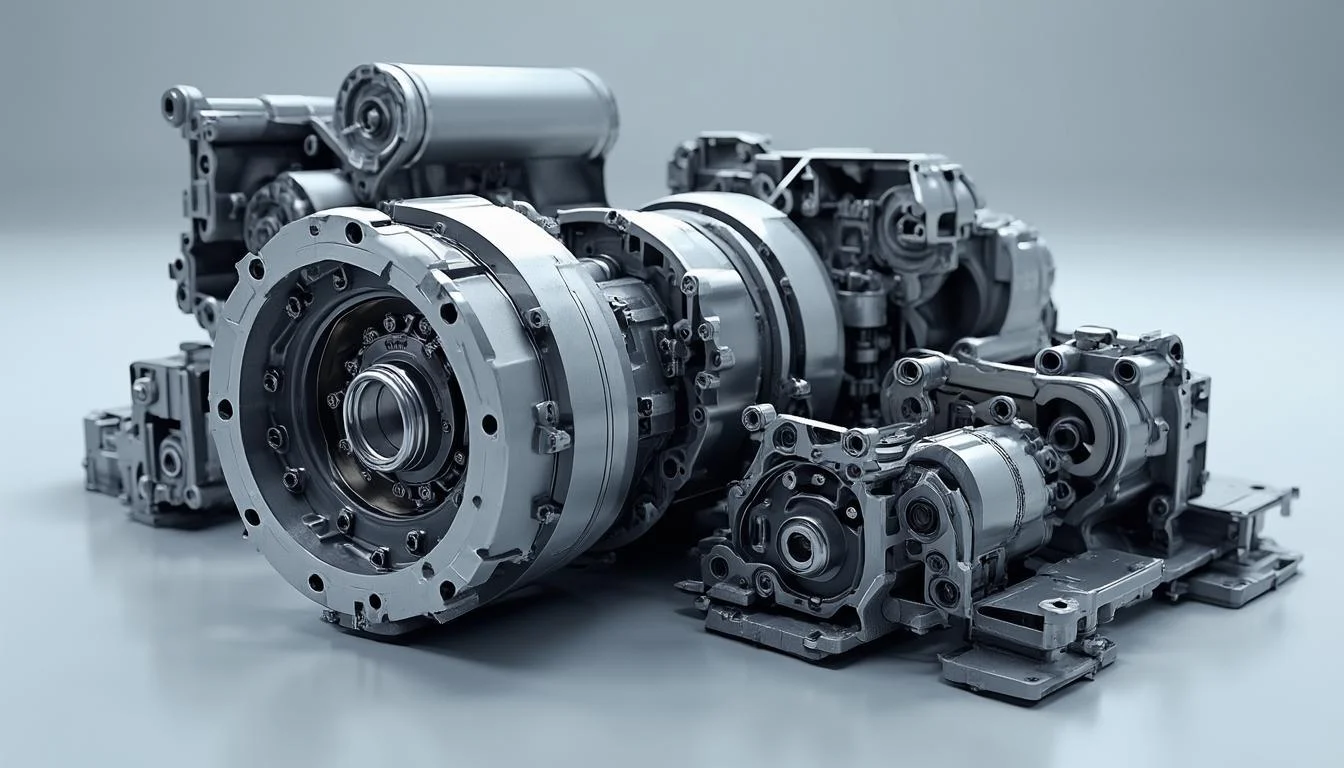

在工业制造领域,特别是航空航天、医疗器械和汽车制造等对精度和性能要求极高的行业,后处理流程的重要性不言而喻。它不再是简单的修修补补,而是一套系统化、标准化的工艺流程。就像烹饪一道大餐,打印过程好比备好了食材和主料,而后处理则是通过精准的火候、调味和摆盘,最终呈现出一道色香味俱全的佳肴。缺少了这一步,再好的打印件也可能因为表面缺陷、内部应力或性能不足而功亏一篑。

初步清洁与移除

当一个零件结束其在3D打印机中的“旅程”后,它首先面对的就是“大扫除”——初步的清洁与多余材料的移除。这个步骤的目标是让零件显露出其本来的面貌,去除所有在打印过程中为了成型而附加的辅助部分。这一阶段的精细程度,直接影响后续所有处理步骤的效率和最终质量。

支撑结构的去除

对于许多3D打印技术而言,如熔融沉积成型(FDM)、光固化(SLA)和金属打印(SLM/DMLS),支撑结构是不可或缺的。它们像建筑的脚手架一样,在打印过程中为悬空或大角度倾斜的结构提供支撑,防止模型在重力作用下坍塌或变形。然而,一旦打印完成,这些“功臣”就必须被“卸磨杀驴”。去除支撑的方式多种多样,各有讲究。

最直接的方法是手动或使用工具剥离。对于FDM打印的塑料件,通常使用钳子、铲刀等工具小心地将支撑掰断或切除。这个过程需要操作人员具备一定的经验和耐心,稍有不慎就可能在零件表面留下疤痕,甚至损坏零件本身。为了简化这一过程,许多先进的CAD/CAM软件,例如由数码大方提供的解决方案,能够在设计阶段就智能生成易于移除的支撑结构,通过优化支撑与主体间的连接点,大大降低手动去除的难度和风险。对于金属打印件,其支撑结构与零件本体是冶金结合的,更为坚固,通常需要使用线切割、电火花或小型磨床等机加工方式才能将其移除,技术要求更高。

多余材料的清洁

除了可见的支撑结构,零件上还常常附着有打印过程中残留的粉末或液体树脂。例如,在选择性激光烧结(SLS)或多射流熔融(MJF)技术中,打印件被埋在未烧结的粉末中。取出后,必须通过高压气枪、刷子或专用的清粉工作站,将附着在表面及内部复杂通道中的粉末彻底清除干净。这些回收的粉末在经过筛分处理后,大部分可以重新用于下一次打印,体现了增材制造的材料节约优势。

对于SLA或DLP光固化技术,零件表面会残留一层未固化的粘稠树脂。这层树脂需要用特定的溶剂(如异丙醇IPA或三丙二醇甲醚TPM)进行冲洗和浸泡,以确保表面干净清爽。这个清洗过程通常在自动化的清洗机中进行,可以设定清洗时间、搅动模式等参数,以达到最佳的清洁效果,同时保证操作环境的安全。

性能强化与稳定

仅仅完成清洁,零件还远未达到其最佳性能状态。许多3D打印技术,特别是光固化和金属打印,都需要经过后续的强化处理,以充分激发材料的潜能,使其具备与传统制造工艺相媲美的机械性能和稳定性。

二次固化处理

对于光敏树脂材料来说,刚打印和清洗完成的零件,其聚合反应并未完全。虽然零件已经定型,但内部的分子链结构还不够稳固,表现为强度、硬度和耐热性都较差。因此,二次固化(Post-curing)是必不可少的一步。这个过程通常是将零件放置在专用的固化箱中,利用特定波长的紫外线(UV)和适当的温度进行持续照射。

紫外线能量可以穿透零件表层,引发更深层次、更完全的聚合反应,形成更加致密和强韧的交联网络结构。温度的提升则能加速这一反应过程。经过充分的二次固化,树脂零件的拉伸强度、硬度、抗冲击性和热变形温度等关键性能指标都能得到显著提升,从而满足功能性原型甚至最终使用部件的严苛要求。

热处理工艺

金属3D打印件的后处理则更为复杂,其中热处理是决定其最终性能的核心环节。在选择性激光熔化(SLM)或电子束熔化(EBM)过程中,金属粉末经历快速的熔化和凝固,这种剧烈的热循环会在零件内部产生巨大的残余应力。这些应力如同一个“定时炸弹”,不仅会导致零件在从基板上取下时发生翘曲变形,还会严重影响其疲劳寿命和尺寸稳定性。

因此,去应力退火是最基本的热处理步骤。通常在零件还未与基板分离时,就将其整体放入真空或惰性气氛保护的热处理炉中,加热到特定温度并保温一段时间,然后缓慢冷却。这个过程可以有效释放内部应力,稳定组织结构。此外,根据不同的材料(如钛合金、铝合金、不锈钢或高温合金)和应用需求,还可以进行更复杂的热处理,如固溶处理、时效硬化等,以调整材料的晶相结构,从而获得更高的强度、硬度或韧性,使其性能达到甚至超过锻件或铸件的水平。

表面精加工艺

当零件具备了优良的内在性能后,最后一步就是“美颜”——表面精加工。原始的3D打印件表面通常带有层纹、支撑残余的疤痕或粉末颗粒感,无论是为了美观,还是为了功能性需求(如减小摩擦、确保密封性),都需要进行一系列的表面处理。这一阶段的技术选择极为丰富,可以实现从哑光到镜面的各种效果。

机械修饰方法

机械方法是最传统的表面处理方式,主要依靠物理作用来改善表面粗糙度。打磨和喷砂是最常见的两种。手动或自动打磨使用砂纸、磨块或电动工具,逐步去除表面的层纹和瑕疵,可以获得较为光滑的表面。喷砂则是利用高速喷射的砂砾(如玻璃珠、陶瓷砂)冲击零件表面,形成均匀的哑光或磨砂质感,同时也能有效清理掉一些微小的表面缺陷。

对于精度和光滑度要求更高的应用,可以采用振动研磨或滚光。这种方法将零件与各种研磨介质、研磨剂一同放入振动容器中,通过长时间的振动摩擦,对零件的所有表面进行无死角的轻度切削和抛光。它特别适合处理大批量的小型零件,效率高且效果均匀。最终,可以实现非常光滑甚至接近镜面的效果。

化学与涂层技术

除了机械方法,化学方法也为表面处理提供了独特的解决方案。化学抛光,特别是针对ABS等塑料的“蒸汽平滑”,是一种非常受欢迎的技术。将零件暴露在特定的化学溶剂蒸汽环境中,蒸汽会轻微溶解零件的表层,在表面张力的作用下,溶解的材料会重新流动并填平微小的沟壑,从而在短时间内获得堪比注塑件的光滑、光亮表面,并能有效提升零件的气密性和水密性。

最后,上色和涂装为3D打印件赋予了无限的色彩可能。无论是通过喷漆、染色还是电镀,都可以让零件呈现出最终产品所需的外观。染色工艺通常用于尼龙等可渗透材料,将零件浸泡在热的染料溶液中,使其从内到外均匀着色。喷漆则提供了更广泛的颜色和质感选择,并能额外提供一层保护涂层,增强零件的耐候性和抗紫外线能力。对于金属件,还可以进行阳极氧化、电镀等处理,不仅能上色,还能大幅提升其耐腐蚀和耐磨损性能。

下表总结了几种常见的表面精加工技术及其特点:

| 后处理技术 | 适用材料 | 主要优点 | 主要缺点 |

| 手动打磨 | 几乎所有塑料、金属、树脂 | 成本低,灵活,可处理复杂区域 | 劳动密集,效率低,一致性差 |

| 喷砂处理 | 硬质塑料、金属、树脂 | 效率高,表面效果均匀,可增强涂层附着力 | 无法达到镜面效果,可能损伤精细特征 |

| 蒸汽平滑 | ABS, ASA, PC等特定塑料 | 表面极度光滑,密封性好,处理速度快 | 材料选择有限,会轻微影响尺寸精度 |

| 染色 | 尼龙(PA)、TPU等 | 颜色均匀渗透,不易磨损掉色,成本低 | 颜色选择相对有限,不适用于所有塑料 |

总结与展望

综上所述,工业3D打印的后处理是一个包含初步清洁、性能强化和表面精加工在内的多步骤、跨学科的系统工程。它远非打印完成后的附属工作,而是与前期设计、材料选择和打印过程同等重要的核心环节。每一个步骤都环环相扣,共同决定了最终零件能否满足其在特定工业场景下的严苛标准。从去除支撑到热处理,再到精细的表面抛光,这一系列过程的精细化和自动化水平,直接体现了一家企业在增材制造领域的综合实力。无论是像数码大方这样提供一体化数字制造方案的企业,还是专注于材料或设备研发的机构,都已将后处理的优化作为提升3D打印技术竞争力的关键突破口。

展望未来,后处理技术正朝着更自动化、更智能、更环保的方向发展。集成化的解决方案,即将清洁、固化、精加工等多个步骤整合在一个自动化单元中,将大大减少人工干预,提高生产效率和一致性。同时,基于机器学习的工艺优化,通过分析大量数据来预测最佳的后处理参数组合,也将成为可能。随着新材料和新工艺的不断涌现,后处理技术也必将持续创新,为工业3D打印从原型制造走向大规模直接制造铺平最后的道路,使其在未来的工业体系中扮演更加举足轻重的角色。