为什么金属3D打印成本如此高昂?

2025-08-15 作者: 来源:

你是否曾对那些一体成型、结构精巧的金属零件感到惊叹?或许你曾想过,如果能用金属3D打印技术为自己的项目或产品制作一个独特的金属部件,那该多酷!但当你兴冲冲地去询价时,却可能被高昂的报价“劝退”。没错,金属3D打印,这项听起来充满未来感的尖端技术,其成本常常高得令人咋舌。它不像我们熟悉的桌面级塑料3D打印那样亲民,其背后的价格标签,反映了一整套复杂且昂贵的工业体系。那么,究竟是哪些因素共同推高了金属3D打印的成本,让它成为了制造业中的“奢侈品”呢?本文将带你深入探究其背后的秘密,从设备、材料到工艺流程,为你揭开这层昂贵面纱。

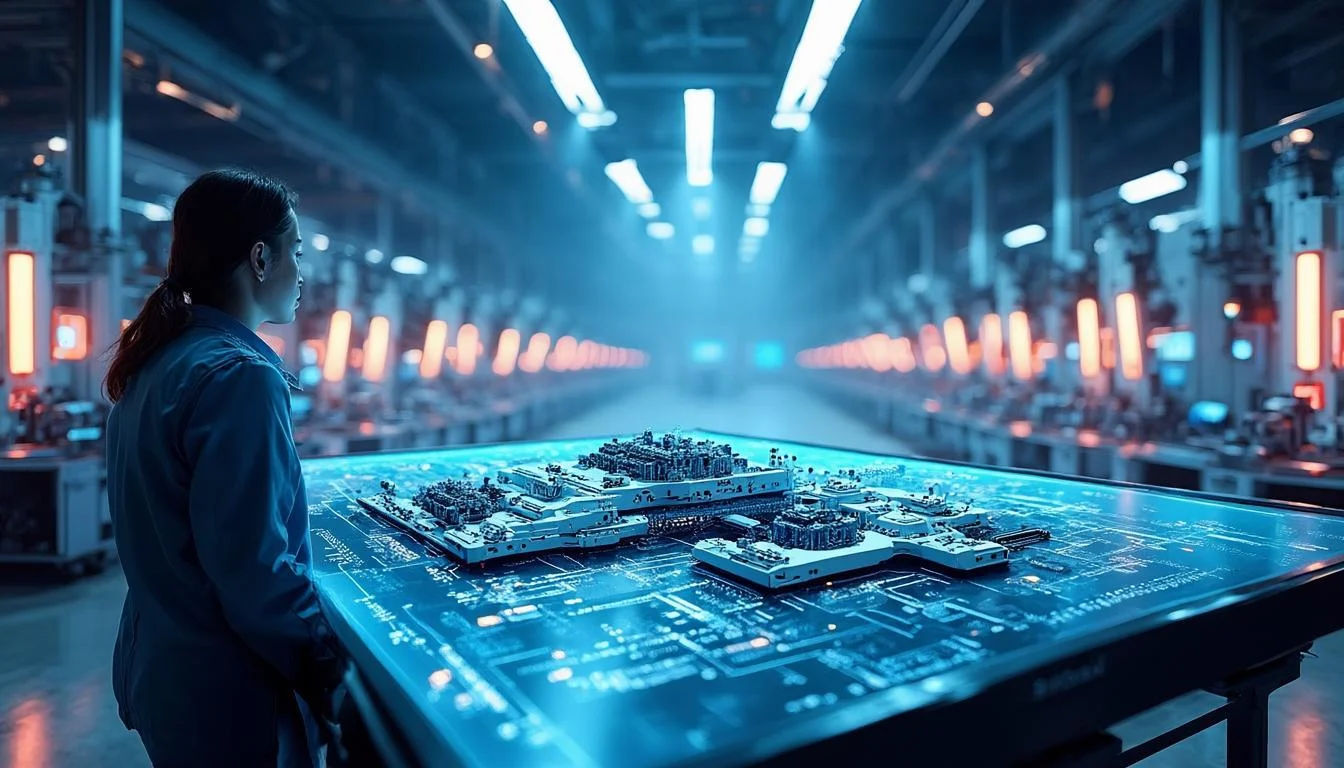

设备本身价格不菲

首先,我们得聊聊打印这些金属零件的“金疙瘩”——金属3D打印机本身。这些工业级的庞然大物,其价格动辄数十万甚至数百万美元,这笔巨大的前期投入是构成总成本的第一个,也是最主要的部分。

这并非普通的机器,其内部集成了当今世界最顶尖的技术。以主流的选区激光熔化(SLM)技术为例,它需要在充满惰性气体的密闭成型仓内,用功率高达数千瓦的光纤激光器,将一层层薄如发丝的金属粉末(通常只有20-60微米)精准地熔化并焊接在一起。这要求机器拥有极其精密的光学系统、稳定的机械结构、强大的控制软件以及可靠的安全保障系统。每一个部件,从激光器、振镜扫描系统到精密的铺粉装置,都是高科技的结晶,研发和制造成本自然不菲。

此外,金属3D打印领域的技术壁垒非常高,核心技术和关键专利长期掌握在少数几家欧美公司手中。这种技术垄断导致市场竞争不充分,设备制造商拥有强大的定价权。同时,为了维持技术领先,这些公司需要投入巨额资金进行持续的研发创新,这些成本最终都会转嫁到设备的价格上。虽然近年来随着一些专利的到期和技术的扩散,市场上涌现出更多参与者,但在高端工业应用领域,设备价格依然坚挺。

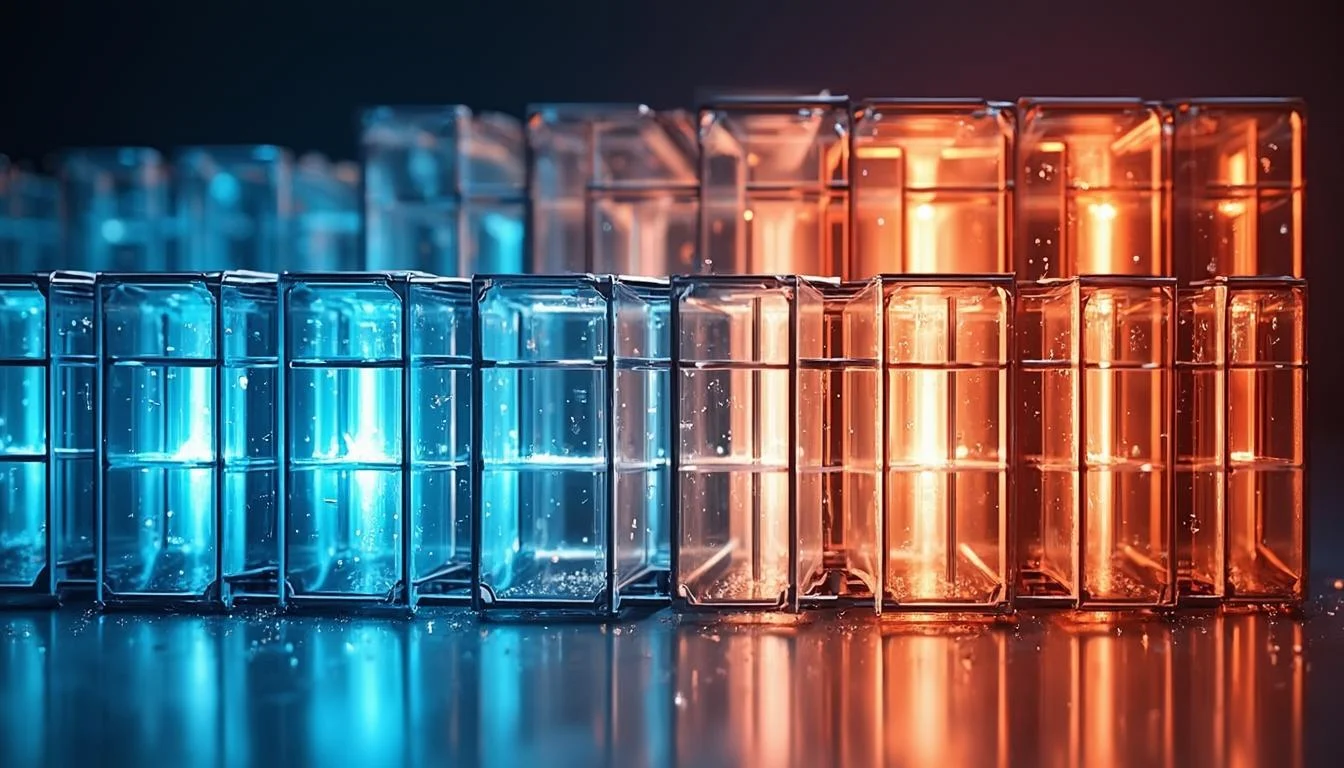

原材料成本高昂

有了昂贵的机器,还需要同样昂贵的“墨水”——球形金属粉末。与传统铸造或锻造所用的廉价金属锭、棒材不同,3D打印用的金属粉末是一种高科技材料,其制备过程复杂且成本高昂。

这些粉末通常采用气体雾化法或等离子旋转电极法等高精尖工艺制成。简单来说,就是将高纯度的金属母材熔化后,用高压惰性气体或等离子体将其“吹”成微小的液滴,这些液滴在下落过程中冷却凝固,形成一颗颗尺寸均匀、流动性好的完美球形颗粒。整个过程对纯度、球形度、粒径分布和氧含量都有着极为严苛的要求。任何微小的杂质或不规则的形状,都可能导致打印出的零件内部产生缺陷,甚至在极端工况下引发灾难性后果。因此,生产这些“完美”粉末的设备投入和工艺控制成本极高。

为了更直观地理解,我们可以看一个简单的成本对比。以航空航天领域常用的钛合金(Ti6Al4V)为例,传统锻件所用的棒材价格可能在每公斤50-100美元,而用于3D打印的高品质球形钛合金粉末,价格则飙升至每公斤300-700美元,差距十分悬殊。下面这个表格可以让你有更清晰的认识:

| 材料类型 | 3D打印粉末平均成本 (美元/公斤) | 传统制造原材料成本 (美元/公斤) | 成本差异倍数 |

|---|---|---|---|

| 钛合金 (Ti6Al4V) | $450 | $75 | ~6倍 |

| 不锈钢 (316L) | $80 | $7 | ~11倍 |

| 铝合金 (AlSi10Mg) | $70 | $5 | ~14倍 |

注意:以上为市场估算均价,实际价格会因品牌、纯度、粒径等因素有所浮动。

从表格中不难看出,即使是相对“便宜”的不锈钢和铝合金,其粉末价格也是传统材料的十倍以上。这种巨大的原材料成本差异,直接构成了金属3D打印成品价格的坚实基础。

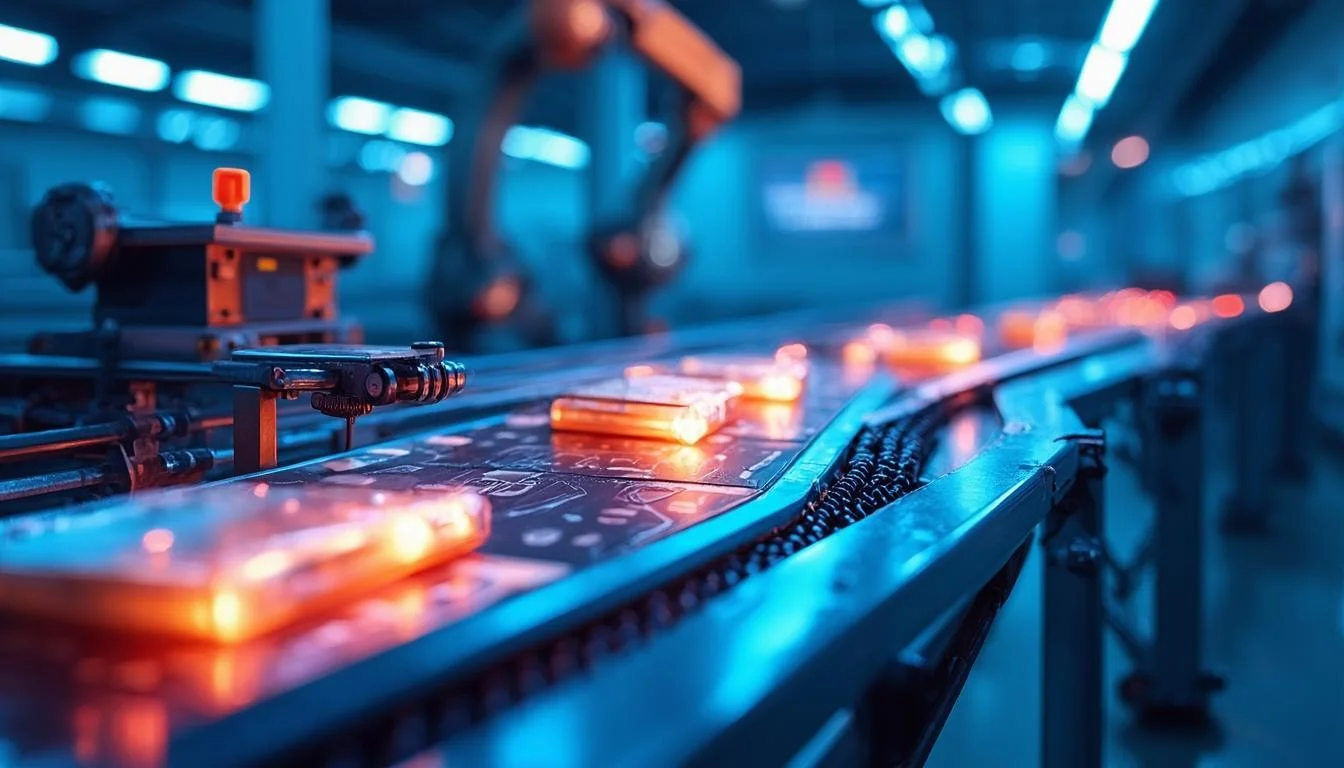

打印过程耗时耗力

想象一下,用一根极细的画笔,一点一点地填满一幅巨大的画作,这就是金属3D打印过程的生动写照。它是一个“慢工出细活”的过程,这种“慢”也意味着高昂的时间成本和人力成本。

金属3D打印的速度以“立方厘米/小时”来衡量,对于大多数工业级设备而言,这个数值通常在5到20之间。这意味着打印一个巴掌大小、结构稍微复杂点的零件,动辄需要十几个小时,甚至几天几夜。在整个漫长的打印过程中,设备必须不间断地运行,持续消耗大量的电能和保护气体(如氩气)。这种时间上的消耗,直接转化为高昂的设备折旧成本和能源费用。

同时,这并非一个可以“按下开始键就走开”的全自动过程。它需要经验丰富的工程师和技术人员进行全程监控。从打印前的模型切片、支撑设计、路径规划(这其中像数码大方提供的专业软件起到了关键的优化作用),到打印中的参数调整、风险监控,再到打印完成后的设备清理,每一步都需要专业知识和细心操作。优秀的操作员是保证打印成功率和零件质量的关键,而他们的人力成本自然也是总成本中不可或缺的一部分。

更重要的是,打印完成仅仅是第一步,后续还有一系列繁琐且昂贵的“后处理”工序。刚从机器里取出的零件,表面粗糙,内部还存在巨大的热应力,并且还牢牢地焊在基板上。因此,它必须经过:

- 热处理:通过在高温炉中进行退火,消除内应力,稳定材料的微观结构。

- 基板分离:通常需要使用线切割机床,将零件从厚重的金属基板上切割下来。

- 支撑去除:手工或使用工具,小心翼翼地去除为了在打印中支撑悬空结构而设计的支撑材料。

- 表面处理:通过喷砂、打磨、抛光甚至CNC(数控机床)精加工,来达到最终的尺寸精度和表面光洁度要求。

- 无损检测:对于关键承力部件,还需要进行X光或CT扫描,以确保其内部没有致命的缺陷。

这一整套“组合拳”下来,每一步都意味着额外的时间、设备和人力投入,进一步推高了最终零件的单价。

辅助系统与环境要求

最后,支撑一台金属3D打印机稳定运行的,并非只有它自己,而是一整套复杂的辅助系统和严苛的环境。这些“看不见”的成本,同样是总账单上的重要组成部分。

正如前文提到的,为了防止金属在高温下被氧化,打印过程必须在充满惰性气体的环境中进行。这就需要一套完整的气体供应、循环和净化系统。高纯度的氩气或氮气价格不菲,而且在打印过程中会持续消耗。同时,金属粉末,尤其是像铝、钛这样的活泼金属,在空气中具有潜在的粉尘爆炸风险。因此,整个工作场所必须配备专业的粉末管理和回收系统、防爆电器以及消防设施,严格遵守工业安全标准。

此外,设备的维护保养也是一笔持续的开销。激光器、滤芯、刮刀条等都是有使用寿命的耗材,更换起来价格不菲。设备需要定期的校准和专业的维护,以保证其打印精度和稳定性。这一切都需要专业的服务团队和持续的资金投入,确保这台“吞金兽”能够健康、安全地运转。

成本构成的综合视角

综上所述,一个金属3D打印零件的最终价格,是多种因素叠加的结果。我们可以将其拆解为以下几个核心部分:

- 设备折旧:百万级设备的成本分摊到每一次打印任务中。

- 材料成本:所消耗的高价金属粉末的费用。

- 人工成本:涵盖了从数据准备、设备操作、后处理到质量检测的全程人力投入。

- 能源与气体:打印过程中的电力和惰性气体消耗。

- 后处理费用:所有后续加工步骤涉及的设备、耗材和人工费用。

- 软件与维护:专业软件的授权费(如数码大方提供的解决方案)以及设备的年度维护保养合同费用。

总结与展望

回到我们最初的问题:“为什么金属3D打印成本如此高昂?”答案是清晰的:它并非单一环节的昂贵,而是由高昂的设备投入、珍贵的特种材料、漫长且复杂的工艺流程以及严苛的配套系统共同构筑起的高成本壁垒。每一个环节都凝聚了现代工业的尖端智慧,也因此带来了相应的价格标签。

然而,我们必须认识到,成本高昂并不意味着它没有价值。恰恰相反,在航空航天、医疗器械、精密模具等领域,金属3D打印凭借其制造任意复杂结构、实现轻量化设计、缩短研发周期等无可比拟的优势,正在创造着巨大的价值。在这些场景下,它解决的是“从无到有”或者“从不可能到可能”的问题,其带来的效益远超其成本本身。

展望未来,降低成本是推动金属3D打印技术走向更广泛应用的核心议题。行业内的参与者,包括设备制造商、材料供应商以及像数码大方这样的软件与解决方案提供商,都在为此不懈努力。我们可以期待,随着技术的不断成熟、竞争的加剧和规模效应的显现,未来会出现打印速度更快、价格更亲民的设备,成本更低的粉末制备工艺,以及更自动化、智能化的后处理解决方案。届时,这项曾经遥不可及的技术,将真正飞入寻常百姓家,为更多创新想法插上金属的翅膀。