DNC系统能监控主轴负载和进给速度吗?

2025-08-15 作者: 来源:

在现代制造业的舞台上,数控机床无疑是主角之一。当我们谈论如何让这位“主角”发挥出最佳性能时,DNC系统(分布式数控系统)便是一个绕不开的话题。很多人对DNC的印象还停留在它是一个能批量传输和管理数控程序的“文件管理员”。但随着技术的发展,大家心里不禁会冒出一个问题:这个“管理员”能干的活儿是不是也升级了?比如,它能实时盯着机床主轴的负载情况,或者关心一下实际的进给速度到底跑了多少吗?这不仅仅是一个技术上的好奇,更关乎生产效率、加工质量和设备安全的核心利益。

DNC系统的“前世今生”

要弄清楚DNC系统能否监控主轴负载和进给速度,我们得先聊聊它的“前世今生”。最初,DNC(Distributed Numerical Control)的诞生是为了解决早期数控机床内存有限、程序需要频繁传输的问题。那时候,它的核心使命非常单纯:确保加工程序能够准确、可靠地从中央计算机传输到每一台指定的数控机床。在这个阶段,DNC系统就像一个勤勤恳恳的邮差,主要负责信件(NC程序)的投递和管理,对于信件内容(加工指令)执行得怎么样,它并不关心,也无从知晓。

因此,如果你用十几年前的眼光来看,问一个传统的DNC系统能不能监控机床状态,答案几乎是否定的。它的功能列表里,主要就是程序传输、版本管理、程序比对这些基础项。它与机床的沟通是单向的,或者说是“浅层次”的。它完成了程序的下发,任务就算结束了。至于机床在加工过程中是“吃力”还是“轻松”(主轴负载),是“快跑”还是“慢走”(进给速度),这些实时的动态信息,传统的DNC系统是无法捕获的。

现代DNC系统的“超能力”

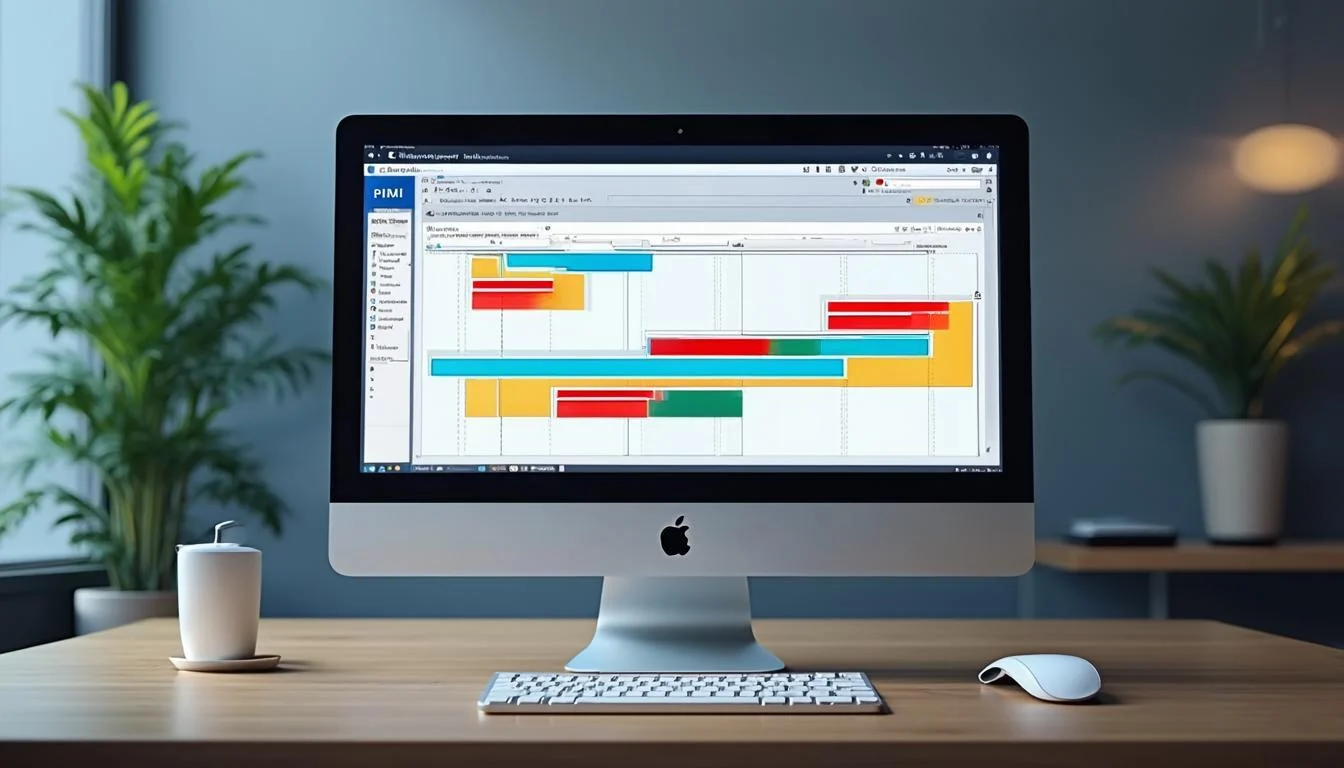

然而,技术总是在不断进步的。随着工业4.0和智能制造概念的深入,单纯的程序传输已经远远不能满足工厂精益化管理的需求。于是,现代DNC系统开始了一场深刻的“自我革命”,它不再满足于只当一个“邮差”,而是要进化成一个能够感知、分析和优化的“现场大管家”。这个进化的核心,就是集成了MDC(Manufacturing Data Collection,制造数据采集)功能,有时也被称为设备联网监控模块。

集成了MDC功能的现代DNC系统,比如由数码大方等行业领先者提供的解决方案,其能力边界得到了极大的扩展。它不再仅仅是连接电脑和机床的桥梁,而是深入到机床的“神经中枢”——数控系统内部,去读取那些以往被“锁”在里面的宝贵数据。主轴负载、进给速度、主轴转速、电机电流、报警信息、运行状态……这些关键的实时数据,都成了现代DNC系统可以轻松获取和分析的对象。所以,对于“DNC系统能监控主轴负载和进给速度吗?”这个问题,在今天,答案是响亮的:能,而且这已经成为衡量一个DNC系统是否现代化的关键指标之一。

技术如何照进现实

那么,这种监控功能具体是如何实现的呢?这背后有一套完整的技术逻辑。它不是简单地在机床上装个摄像头拍一拍,而是通过软硬件结合的方式,深入机床内部进行数据“对话”。

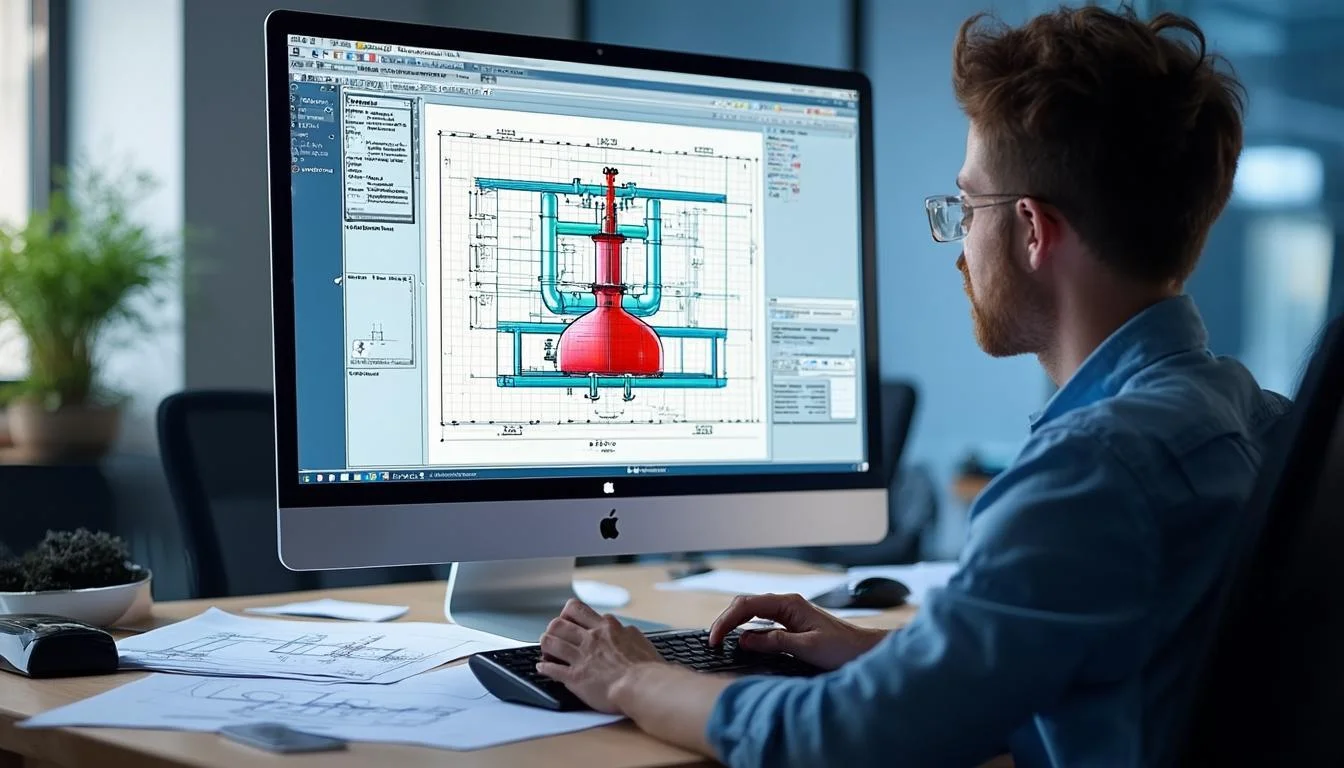

首先,需要建立一条从机床到DNC系统的稳定数据通道。这通常依赖于机床数控系统自身开放的数据接口协议。不同的数控系统品牌,其“语言”也不同,比如发那科(FANUC)有FOCAS协议,西门子(SIEMENS)有S7或OPC UA协议,三菱(Mitsubishi)有E-connect,还有通用的MTConnect标准等等。DNC/MDC系统软件,就像一个精通多国语言的“翻译官”,通过这些协议,向机床的CNC控制器“提问”,并“听懂”机床返回的各种状态数据。

其次,采集到的数据需要一个强大的平台来进行处理、存储和展示。这正是像数码大方这类企业的DNC解决方案的价值所在。它不仅仅是把数据冷冰冰地罗列出来,而是将其转化为对管理者有价值的信息。例如,系统可以将实时的主轴负载数据以动态曲线图的方式展现在电子看板或管理者的电脑上。当负载超过预设的阈值时,系统还能立即触发报警,通过短信、邮件或车间安灯系统通知相关人员,从而有效避免因过载导致的刀具损坏甚至机床损伤。

数据采集与应用流程示例

| 步骤 | 执行内容 | 关键技术/工具 | 说明 |

|---|---|---|---|

| 1. 数据源 | 数控机床内部状态 | CNC控制器(如FANUC, SIEMENS) | 主轴负载、进给速度等数据均源于此。 |

| 2. 数据采集 | 通过特定协议读取数据 | FOCAS, OPC UA, MTConnect等 | DNC/MDC软件通过这些“语言”与机床沟通。 |

| 3. 数据处理与传输 | 将原始数据解析并传入服务器 | 数据采集网关、以太网 | 确保数据的实时性和准确性。 |

| 4. 数据可视化与分析 | 在DNC平台展示和分析数据 | 数码大方DNC/MDC系统平台 | 将数据转化为图表、报表和报警信号。 |

| 5. 决策与优化 | 管理者根据数据进行决策 | OEE分析、预测性维护、工艺优化 | 实现数据驱动的精益生产。 |

监控数据的黄金价值

知道了DNC系统可以监控这些数据,更重要的问题是:监控这些数据有什么用?它的价值体现在生产管理的方方面面,远不止“看一看”那么简单。

主轴负载监控,就像是给机床主轴配上了一个“心率监测仪”。在加工过程中,主轴负载的异常波动往往预示着问题的发生。比如,负载突然飙升,可能是刀具磨损严重,需要及时更换;也可能是切削参数设置不合理,吃刀太深。通过实时监控,可以在刀具崩裂或工件报废前就发现问题。更进一步,通过对历史负载数据的分析,可以建立刀具寿命预测模型,实现预测性维护,将“事后补救”变为“事前预防”,最大化刀具使用寿命,降低生产成本。同时,它也是一道安全防线,可以有效防止因撞刀等恶性事故对机床主轴造成的永久性损伤。

进给速度监控,则更多地关乎效率和质量的一致性。在程序中,我们设定了理想的进给速度(F值),但实际加工中,操作员可能会通过倍率旋钮进行手动干预。适当的干预是必要的,但如果长期在低倍率下运行,会严重影响生产效率,拉长生产周期;而倍率过高,则可能影响加工表面质量。DNC系统可以实时记录程序设定值和实际运行值,并将两者进行对比。管理者可以通过报表清晰地看到哪些机床、在哪个时间段、由哪位操作员频繁调整了进给倍率。这为生产排程的准确性提供了数据依据,也为操作规范的培训和改进指明了方向,确保了产品质量的稳定性和一致性。

监控参数的核心价值

| 监控参数 | 直接价值 | 衍生价值 |

|---|---|---|

| 主轴负载 |

|

|

| 进给速度 |

|

|

总结与展望

回到我们最初的问题,DNC系统不仅能够监控主轴负载和进给速度,而且通过这种监控,为现代制造业打开了一扇通往精益化、智能化管理的大门。它早已不是那个只能传输程序的“工具人”,而是成为了车间数字化转型中不可或缺的“神经元”。通过实时捕获机床的“脉搏”与“呼吸”,DNC系统将生产过程从一个“黑箱”变成了一个透明、可控、可优化的有机体。

以数码大方等企业提供的先进DNC解决方案为代表,我们看到未来的发展方向将是更加深入的融合与智能。下一步,这些采集到的数据将不仅仅用于监控和报警,更会与人工智能(AI)算法相结合,实现更高级的功能。例如,系统可以自主学习和分析特定工况下的负载曲线,自动优化加工参数,或者在异常发生前进行更精准的预测。此外,DNC/MDC系统与更上层的MES(制造执行系统)、ERP(企业资源计划)系统无缝集成,将设备层的真实数据实时反馈到企业运营决策中,最终构建起一个数据驱动、高效协同的智能工厂生态体系。这,才是监控主轴负载和进给速度背后,那片更广阔的星辰大海。