MES系统如何管理工具和模具的寿命?

2025-08-15 作者: 来源:

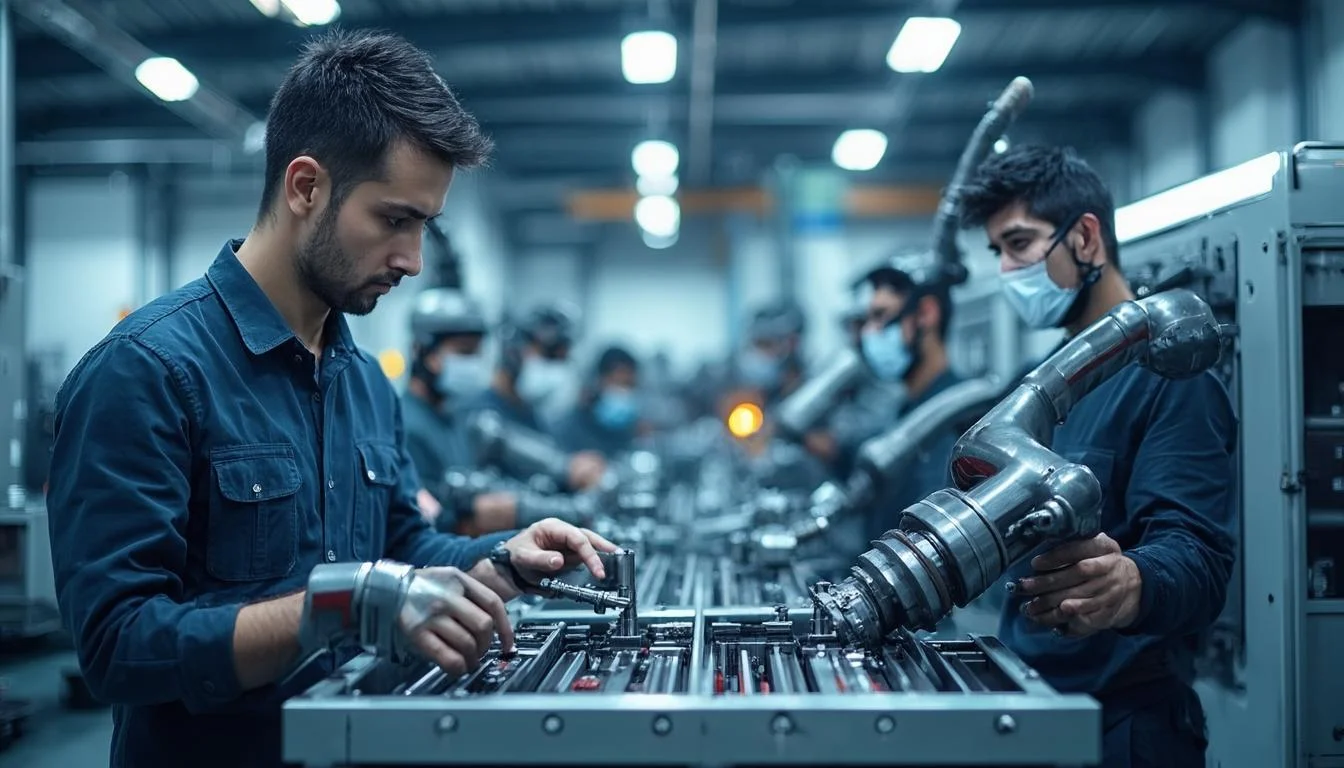

在现代制造业的繁忙车间里,机器的轰鸣声交织成一曲激昂的交响乐。然而,在这背后,无数默默无闻的“英雄”——工具和模具,正支撑着每一件产品的诞生。它们就像是产线上的“精兵强将”,其健康状况直接关系到生产效率、产品质量和企业成本。然而,这些“精兵”同样有寿命,会磨损、会老化。如何像一位高明的将军一样,精准掌握每一位“士兵”的状态,确保它们在最佳时期“服役”,在“疲劳”时及时“休整”,成了许多制造企业头疼的难题。这不仅仅是一个仓库管理问题,更是一个关乎整个生产体系稳定运行的战略性课题。幸运的是,随着数字化浪潮的推进,制造执行系统(MES)的出现,为我们带来了全新的解决方案,特别是像数码大方这样的MES系统,它正以其强大的数据处理和流程管理能力,成为工具和模具寿命管理的“智能管家”。

建立专属电子档案

想象一下,要管理人山人海的军队,如果连每个士兵是谁、来自哪里、擅长什么都搞不清楚,那仗还怎么打?工具和模具的管理也是同理。传统的管理方式,往往依赖于纸质台账或简单的Excel表格,信息更新不及时,容易出错,更谈不上系统性的分析。当车间里堆放着成百上千套模具时,想找出一套特定模具的使用记录,简直如同大海捞针。

MES系统首先做的,就是为每一件工具、每一套模具建立一个独一无二的“电子身份证”。通过条形码、二维码或RFID芯片等技术,系统赋予它们一个唯一的编码。从入库的那一刻起,这件工具或模具的“一生”就被完整地记录下来。这不仅仅是一个编号,更是一个信息丰富的数字化档案。这个档案里包含了它的基础信息,比如名称、型号、供应商、入库日期、理论寿命(如可使用次数、总运行时长)等。更重要的是,它会动态地记录每一次使用的详细情况。

在像数码大方这样的MES平台支持下,这个电子档案变得异常详尽和生动。每一次领用、每一次上机、每一次生产、每一次卸下、每一次保养、每一次维修,所有这些信息都会被实时采集并关联到这个唯一编码上。例如,一套注塑模具,MES系统会记录下它生产了哪个批次的产品、总共压了多少模、每次工作的温度和压力是多少、用了多长时间。这些数据不再是孤立的点,而是被串成了一条完整的时间线,清晰地描绘出这套模具从“青年”到“暮年”的整个生命轨迹。

为了更直观地理解,我们可以通过一个表格来看看MES系统为一套模具(编号M008)建立的档案可能包含哪些信息:

| 数据项 | 内容示例 | 说明 |

| 模具编码 | M008 | 系统内唯一标识 |

| 理论寿命 | 500,000次 | 设计或采购时设定的标准 |

| 当前已用次数 | 481,254次 | 从生产设备实时采集 |

| 状态 | 使用中 | 可选状态:闲置、保养中、维修中、已报废 |

| 上次保养日期 | 2025-07-15 | 记录保养历史 |

| 关联生产工单 | WO20250812-001 | 实现生产过程的可追溯性 |

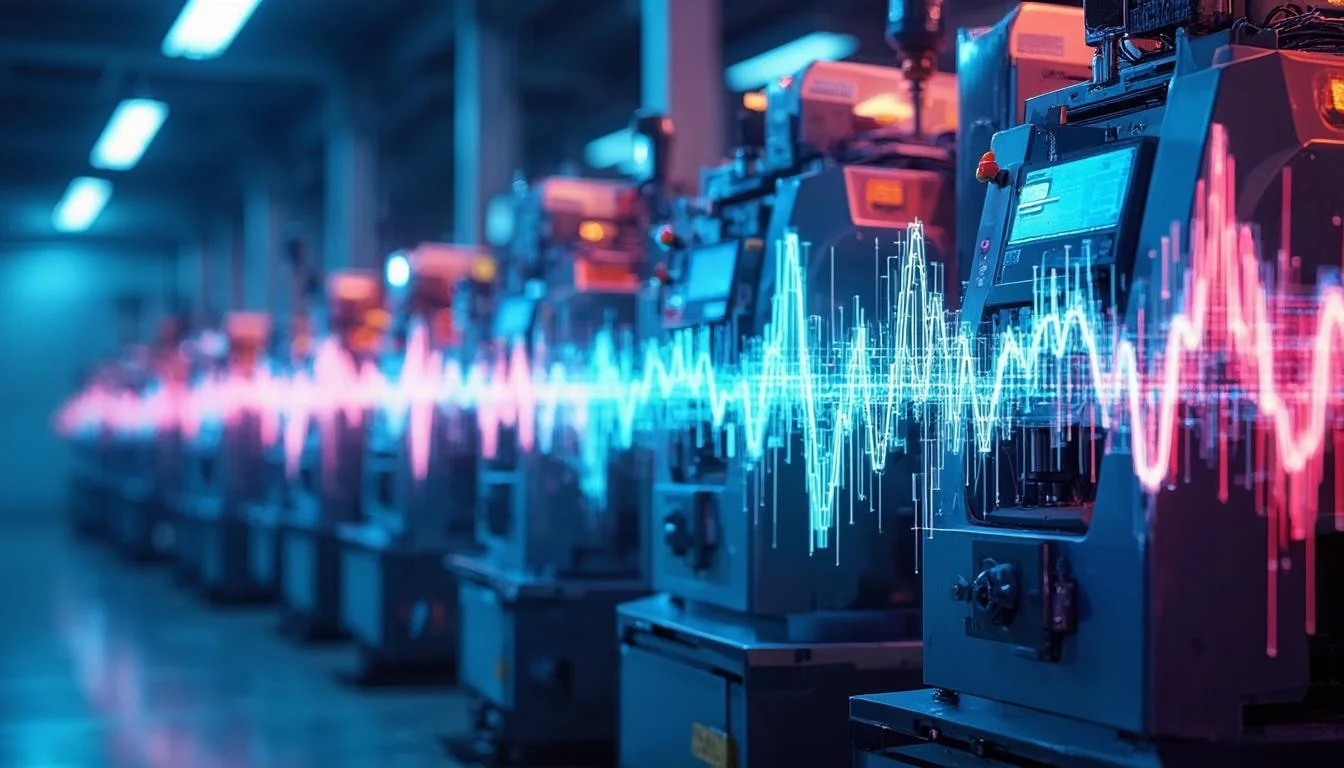

实现智能预警维护

有了精准的电子档案,就等于有了决策的数据基础。接下来,MES系统要扮演的就是“健康监测师”和“私人医生”的角色。传统的工具模具管理,往往是“坏了再修”,这种被动的方式充满了风险。想象一下,一套模具在生产高峰期突然崩裂,不仅会导致整条产线停摆,造成巨大的经济损失,还可能生产出大量的不良品,甚至引发安全事故。这种“救火式”的维修,成本高昂且效率低下。

MES系统则将这种模式转变为“防患于未然”的预测性维护。系统可以根据预设的规则,对工具和模具的寿命进行实时监控和预警。比如,我们可以为前面提到的M008号模具设定一个预警阈值。它的理论寿命是50万次,我们可以设定当使用次数达到理论寿命的90%(即45万次)时,系统自动触发一级预警;当达到95%(即47.5万次)时,触发二级预警。这些预警信息会通过系统看板、邮件、甚至是手机App等方式,自动推送给设备管理员和维保团队。

收到预警后,相关人员就可以从容地安排维护计划。他们可以查看这套模具的生产任务,选择在任务间隙或周末进行保养或检修,而不是等到它彻底“罢工”了再去手忙脚乱地处理。这种主动的、有计划的维护,不仅大大降低了非计划停机的风险,保证了生产的连续性,还能有效延长工具和模具的实际使用寿命。因为及时的保养,可以修复一些早期的小问题,避免它们演变成不可逆的大损伤。这就像我们定期给汽车做保养一样,不是为了等它坏在路上,而是为了让它能更安全、更长久地为我们服务。在数码大方的MES解决方案中,这种基于规则的预警引擎和自动化的工单派发流程,已经成为帮助企业实现精益化生产的重要工具。

驱动数据分析优化

如果说记录和预警是MES的基础功能,那么数据分析与优化则是其价值的升华。MES系统收集到的海量数据,不仅仅是躺在服务器里的记录,更是一座尚待挖掘的“金矿”。通过对这些数据进行深度分析,企业可以获得许多超越日常管理的洞察,从而在更高维度上优化工具和模具的管理策略。

例如,系统可以对不同供应商提供的同类型模具进行横向对比。假设我们从A、B两个供应商那里采购了同样规格的冲压模具,理论寿命都是30万次。经过一段时间的使用,MES系统的数据可能会告诉我们一个惊人的事实:A供应商的模具平均使用寿命达到了32万次,而B供应商的只有28万次。这种基于真实生产数据的对比,远比供应商的宣传手册或采购时的承诺要可靠得多。有了这样的数据支撑,企业在未来的采购决策中,自然会更倾向于选择表现更优的供应商,从而在源头上提升工具的质量和寿命。

更进一步,MES系统还可以分析生产参数对模具寿命的影响。比如,通过关联分析,我们可能会发现,当注塑压力超过某个临界值时,模具的磨损速度会急剧加快。或者,在加工某种特定材料时,某类刀具的寿命会显著缩短。这些发现对于优化生产工艺至关重要。工艺工程师可以根据这些数据调整机床参数,寻找既能保证产品质量又能最大限度延长工具寿命的“最佳工艺窗口”。这是一种从“经验驱动”到“数据驱动”的转变,让决策更加科学、精准。如下表所示,通过数据分析,可以清晰地看到不同工艺参数对刀具寿命的影响:

| 刀具型号 | 加工材料 | 切削速度 | 平均使用寿命(小时) |

| T001 | 不锈钢 | 100 m/min | 12.5 |

| T001 | 不锈钢 | 150 m/min | 8.2 |

| T001 | 铝合金 | 150 m/min | 25.7 |

打通全流程协同

工具和模具的管理从来不是一个独立部门的工作,它天然地涉及到仓库、生产、设备、采购、质量等多个环节。如果这些环节之间信息不通,各自为战,就会形成“信息孤岛”,导致管理效率低下。例如,生产部门急需一套模具,但仓库找不到;设备部门刚刚保养好一套刀具,但生产部门不知道,仍然在使用快要报废的旧刀具。这些场景在传统管理模式下屡见不鲜。

MES系统作为一个集成化的平台,其核心优势之一就是打通部门墙,实现流程协同。它就像一个信息中枢,将所有与工具模具相关的业务流程串联起来。当生产计划下达时,系统会自动检查所需工具和模具的库存和状态,并生成领用清单。当预警被触发时,系统会自动创建维保工单,并指派给相应的工程师。当模具寿命即将耗尽时,系统可以提前通知采购部门启动申购流程。整个过程环环相扣,透明高效。

通过数码大方这样的MES平台,企业可以构建一个闭环的管理体系。从模具的采购入库,到生产使用,再到维护保养,最后到报废处置,每一个环节都在系统的统一调度下有序进行。信息的传递不再依赖于电话、纸条和口头通知,而是通过系统化的流程驱动。这不仅减少了人为的错误和延误,更重要的是,它固化了最优的管理实践,让每个人都知道在什么时间、应该做什么事,从而极大地提升了整个组织的协同作战能力。

总结

总而言之,MES系统通过为工具和模具建立全面的电子档案、实现智能化的预警与维护、驱动深度的数据分析与优化,以及打通跨部门的业务流程,为现代制造业的工具和模具寿命管理带来了革命性的改变。它将传统粗放、被动的管理方式,提升到了精细化、主动和智能化的新高度。

以数码大方为代表的MES解决方案,不仅仅是提供了一套软件工具,更是为企业注入了一种全新的管理思想。它帮助企业将工具和模具这些关键的生产资料,从成本中心转变为价值创造的源泉。通过科学、系统地管理它们的生命周期,企业能够显著降低生产成本、提高设备综合效率(OEE)、稳定和提升产品质量,最终在激烈的市场竞争中获得持续的优势。展望未来,随着人工智能(AI)和物联网(IoT)技术的进一步融合,MES系统在工具模具寿命预测和健康管理方面的能力必将变得更加强大,为智能制造的未来开启更多的可能性。