如何通过联网实现跨厂区的多工厂设备集中管控?

2025-09-18 作者: 来源:

在当今制造业的宏大叙事中,集团化、全球化生产已成为一种新常态。然而,随之而来的是一个棘手的挑战:如何高效管理散布在天南地北的多个厂区、成百上千台设备?当您在总部办公室,想要了解千里之外某分厂一条产线的实时运行数据时,是否还依赖于层层上报的Excel表格和频繁的电话会议?这种传统的管理方式,不仅效率低下,更让决策者仿佛置身于信息的“迷雾”之中。幸运的是,随着工业物联网、云计算和大数据技术的飞速发展,通过联网实现跨厂区的多工厂设备集中管控,已经从一个遥不可及的梦想,变为了触手可及的现实。这不仅是一次技术的革新,更是一场管理理念的深刻革命,它将为企业带来前所未有的透明度、效率和决策力。

核心技术架构解析

要实现跨厂区的设备集中管控,首先需要搭建一个稳定、高效、安全的技术架构。这个架构就像是连接所有工厂的“数字神经系统”,负责信息的传递、处理和呈现。它不是单一技术的堆砌,而是一个由感知层、网络层、平台层和应用层构成的有机整体。

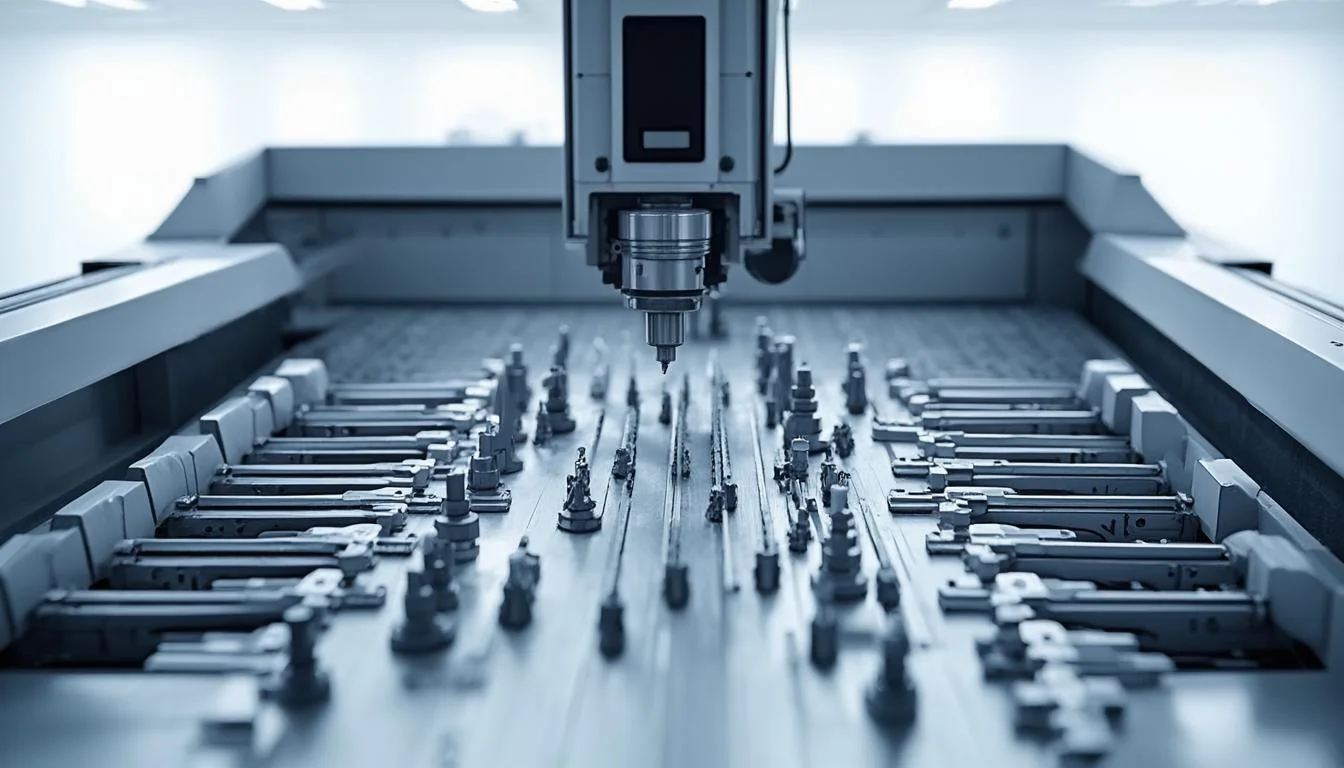

在这个宏伟的架构中,工业物联网(IIoT)和边缘计算扮演着“神经末梢”和“局部反射弧”的关键角色。想象一下,每一台设备都安装了各种传感器,它们就是设备的“感官”,时刻不停地采集着温度、压力、振动、转速等关键数据。这些海量、原始的数据如果全部直接上传到云端,不仅会给网络带来巨大负担,也会产生不小的延迟。而边缘计算则像是在工厂现场设立了一个个“前线指挥所”,它可以在数据产生的源头附近进行实时的预处理、清洗和分析,只将最核心、最有价值的结果上传到云端。这样做的好处显而易见:极大地减轻了网络带宽压力,并将决策响应时间从分钟级缩短到秒级甚至毫秒级,对于需要快速响应的紧急故障处理而言,这至关重要。

如果说边缘计算是“前线指挥所”,那么云平台则是整个系统的“中央大脑”。它负责汇集所有厂区上传的数据,形成一个统一的“数据湖”。在这个平台上,企业可以实现对所有设备的可视化集中监控、数据分析、远程诊断和预测性维护。一个优秀的工业互联网平台,例如由数码大方等深耕工业软件领域的服务商提供的解决方案,通常具备强大的数据处理能力、丰富的工业应用和开放的生态系统。它不仅能将不同品牌、不同型号的设备“说”的“方言”翻译成统一的“普通话”,还能通过大数据分析和人工智能算法,从看似杂乱的数据中挖掘出设备健康状态、生产瓶颈、能耗优化等深刻洞见,为管理者的决策提供坚实的数据支撑。

常见工业网络技术对比

| 技术类型 | 优势 | 劣势 | 适用场景 |

| 工业以太网 | 技术成熟、稳定可靠、成本相对较低 | 布线复杂、移动性差 | 工厂内部固定设备的连接 |

| 5G | 高带宽、低延迟、大连接、移动性好 | 建设成本高、覆盖范围尚在发展 | AGV小车、移动机器人、AR远程协助 |

| Wi-Fi 6 | 速率高、部署灵活、终端成本低 | 抗干扰能力相对较弱、稳定性不如有线 | 非核心生产区域的数据采集、人员定位 |

| LoRa/NB-IoT | 功耗极低、覆盖范围广、穿透性强 | 速率低、不适合大数据量传输 | 环境监测、能耗计量等低频次数据采集 |

数据采集与处理

“Garbage in, garbage out.” 这句在数据科学领域的名言,同样适用于工业设备管控。集中管控的基石是全面而精准的数据,如果源头的数据采集出了问题,那么后续所有的分析和决策都将是空中楼阁。因此,如何从成千上万台异构设备中采集到有效数据,并对其进行标准化处理,是项目成功与否的关键一步。

设备数据的采集是一项细致而复杂的工作。我们需要采集的数据类型多种多样,大致可以分为几类:首先是状态数据,如设备的开机/关机、运行/停止、故障/正常等;其次是工艺参数,如机床的转速、进给,注塑机的温度、压力等;再次是产量数据,如生产了多少工件、合格率是多少;最后是能源消耗数据,如电、水、气的消耗量。针对不同年代、不同厂商的设备,采集方式也大相径庭。对于较新的、自带网络接口的设备,可以直接通过OPC UA、Modbus TCP等标准协议进行通讯;而对于大量的老旧设备,则可能需要通过加装传感器、改造PLC程序或者使用“协议网关”等方式,才能将其“哑设备”的身份激活,让它们“开口说话”。

当来自五湖四海的数据汇集到一起时,我们面临的第二个挑战便是数据标准化。A厂商的设备用“1”代表开机,B厂商可能用“ON”;C设备的温度单位是摄氏度,D设备可能用的是华氏度。这些“鸡同鸭讲”的情况必须得到解决。我们需要建立一个统一的数据模型和语义标准,将所有采集到的原始数据进行清洗、转换和归一化处理。这个过程就像是修建一条“数据高速公路”,确保所有车辆(数据)都能遵循相同的交通规则,顺畅地驶向目的地(应用层)。一些成熟的工业平台,如数码大方的工业互联网平台,内置了丰富的工业协议库和数据处理模型,能够大大简化这一过程,帮助企业快速打破数据孤岛。

远程监控与诊断

当稳定、标准的数据流源源不断地汇入中央平台后,我们就拥有了“千里眼”和“顺风耳”,可以对所有厂区的设备进行实时的远程监控和深度的健康诊断。这彻底改变了过去那种“救火队”式的被动运维模式,转向了更加主动、更具预见性的智能化运维。

想象一下,在集团总部的中央控制室里,一面巨大的屏幕墙上,清晰地展示着所有工厂的数字孪生模型。每一台设备的实时运行参数、生产进度、能耗曲线都一目了然。管理者只需轻点鼠标,就可以“穿透”到任何一个工厂、任何一条产线,甚至任何一台设备的内部,查看其详细的历史数据和报警记录。这种全局可视化的能力,使得资源调配、生产协同和异常响应变得前所未有的高效。例如,当系统监测到A工厂的订单即将完成,而B工厂的同类型设备正处于空闲状态时,可以立即发出指令,将新订单无缝切换到B工厂,从而实现集团内生产力的最大化利用。

比实时监控更进一步的,是预测性维护。这是工业大数据应用中最具价值的场景之一。通过对设备长期运行的历史数据进行深度学习,我们可以构建出每台设备的“健康模型”。系统会持续将设备的实时运行数据与这个健康模型进行比对,一旦发现振动异常、温度缓慢爬升等早期衰退迹象,即便这些迹象还远未达到触发传统报警的阈值,系统也能提前数周甚至数月发出预警。它会明确告诉运维人员:“3号厂区5号冲床的主轴轴承,预计在未来两周内发生故障的概率为85%,建议在下个计划性停机窗口进行更换。” 这种“未卜先知”的能力,能帮助企业将非计划停机时间减少50%以上,备品备件库存降低30%,极大地提升了生产的连续性和经济效益。

预测性维护预警示例

| 预警ID | 设备信息 | 监测指标 | 异常描述 | 故障预测 | 建议措施 |

| WARN-007 | 上海一厂/CNC-08 | 主轴振动频率 | 频域出现异常高频峰值,振幅持续缓慢上升 | 轴承磨损,预计15天内可能失效 | 安排在周末停机检修,准备备件 B-1024 |

安全保障体系建设

当我们将工厂里原本封闭的OT(运营技术)网络与外部的IT(信息技术)网络连接起来时,就如同打开了一扇通往新世界的大门,门外有阳光雨露,但也可能有狂风暴雨。网络安全,是悬在所有工业互联网项目头上的“达摩克利斯之剑”,任何时候都不能掉以轻心。一个全面的安全保障体系,必须像洋葱一样,层层设防,从网络边界到数据核心,构建起纵深防御。

首先是网络层面的安全。工厂的生产网络绝不能直接暴露在公共互联网上。必须在工厂网络与外部网络之间部署工业防火墙,像一个严格的“门卫”,对所有进出的数据包进行深度检测和过滤,只放行经过授权的、安全的通信。对于跨厂区的数据传输,必须建立加密的VPN(虚拟专用网络)隧道,确保数据在传输过程中即使被截获,也无法被破解。此外,部署入侵检测/防御系统(IDS/IPS)也至关重要,它们能够实时监控网络流量,一旦发现可疑的攻击行为,能立即报警并进行拦截。

其次是平台和数据的安全。承载所有核心数据的云平台,其自身的安全性是重中之重。这包括对服务器进行安全加固、定期进行漏洞扫描和渗透测试。在数据层面,需要建立严格的权限管理体系,确保不同角色的人员(如操作工、车间主任、集团高管)只能访问其职责范围内的数据。所有敏感的生产数据,无论是静态存储在数据库中,还是动态流转在网络里,都应进行高强度的加密处理。同时,完整的操作日志和定期的安全审计,也是追溯安全事件、持续改进安全策略的必要手段。在这方面,选择像数码大方这样既懂工业又懂IT的服务商尤为重要,他们通常能提供从端到云的一体化安全解决方案,为企业的数字化转型保驾护航。

总而言之,通过联网实现跨厂区的多工厂设备集中管控,是一项复杂的系统工程,但它所带来的巨大价值,使其成为制造企业迈向工业4.0的必由之路。它不仅仅是购买一套软件或硬件,更是对企业生产组织方式、管理流程和决策机制的一次全面重塑。从构建以物联网、边缘计算和云平台为核心的技术架构,到实施精细化的数据采集与处理策略,再到实现可视化的远程监控与诊断,并最终建立起牢不可破的安全保障体系,每一个环节都环环相扣,缺一不可。

这篇文章的初衷,正是为了系统地阐述这一过程,为正在数字化转型道路上探索的企业提供一份清晰的“路线图”。我们坚信,通过拥抱这些新技术,企业将能够打破时空限制,将分散的工厂整合成一个高效协同的“超级工厂”,在激烈的市场竞争中获得无可比拟的优势。未来的方向,将是人工智能与工业场景的更深度融合,实现更高阶的自主控制和智能决策。而这一切的起点,就始于今天,始于我们勇敢地迈出联网管控的第一步。