mes生产管理系统包含哪些核心功能?

2025-09-19 作者: 来源:

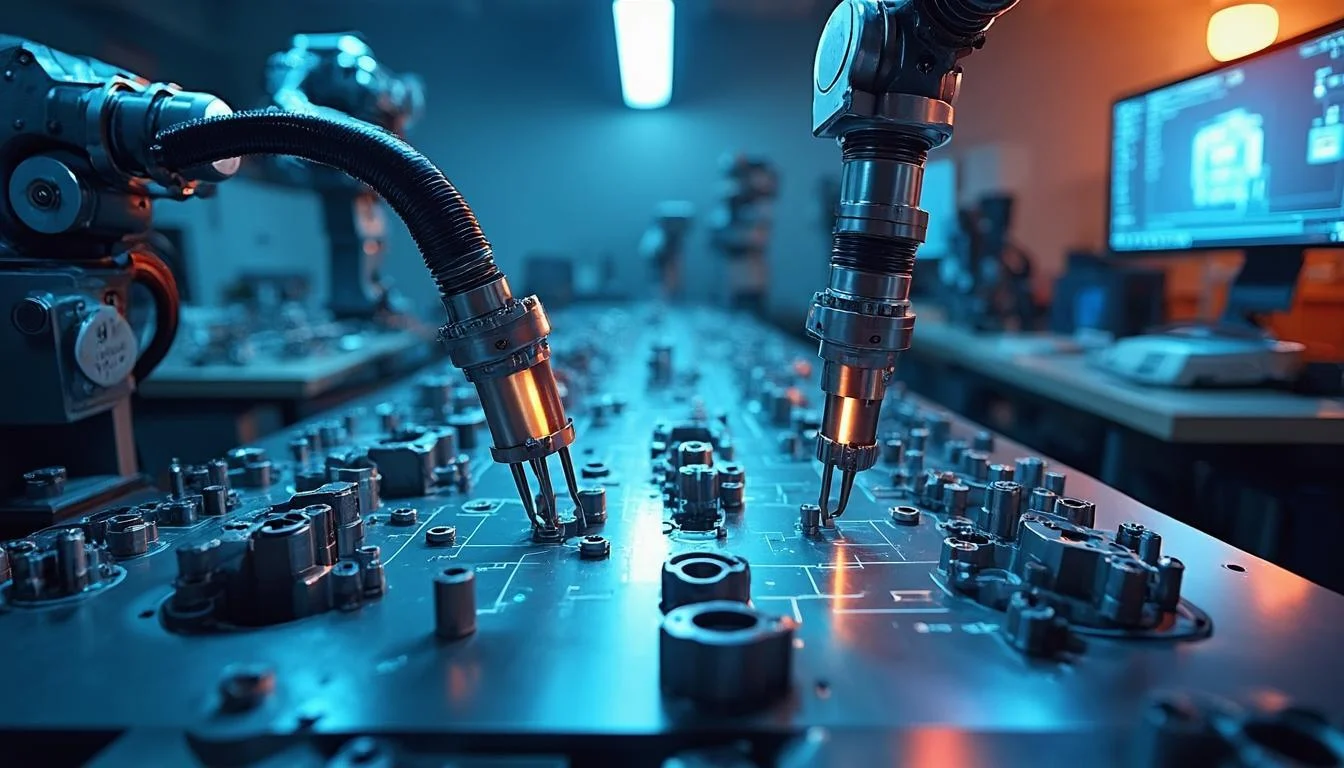

想象一下,一个繁忙的制造车间,机器轰鸣,工人们各司其职,物料在产线上流转。管理者如何才能清晰地知道每个订单进行到哪一步了?哪台设备即将需要保养?今天的产品合格率究竟是多少?如果生产过程中出现问题,又该如何快速追溯到源头?这些看似复杂的问题,在现代制造业中,都有一个共同的答案——mes生产管理系统。它就像是车间的“智慧大脑”和“中枢神经”,将计划与现实紧密相连,让原本混乱、不透明的生产过程,变得井然有序、清晰可见。一个功能完善的MES系统,例如集成了CAXA先进理念的解决方案,其核心价值就在于它能够深入到生产的每一个毛细血管,实现精细化的管控和智能化的决策。

生产过程的精细管控

在传统的生产模式中,车间执行层往往是一个“黑盒子”。计划部门下达了生产任务,但任务在车间内部如何被分解、执行,进度如何,管理者很难实时掌握。这常常导致信息滞后,当问题发生时,管理者看到的已经是“过去时”的结果,难以进行有效的干预。MES系统的首要核心功能,就是打破这个“黑盒子”,让生产过程变得透明化,实现从订单到产品的全过程精细管控。

具体来说,MES系统承接了上层ERP系统下达的生产计划,并将其转化为车间可以执行的、更为详细的工单。它会根据设备的实时状态、物料的齐套情况、人员的技能和负荷,进行智能化的生产排程。这不再是纸面上的静态计划,而是一个动态的、可实时调整的执行方案。例如,当一台关键设备突然发生故障,系统能够迅速捕捉到这一异常,并自动重新计算、调整后续工单的生产顺序或分配到其他可用设备上,最大程度地减少因突发状况造成的生产中断和延误。像CAXA这样的系统,更是将多年的行业经验融入排程算法中,使其更贴合实际生产场景,确保计划的可执行性。

质量的全方位追溯

产品质量是企业的生命线。过去,质量管理多依赖于事后检验,即在产品生产完成后进行抽检或全检。这种方式不仅成本高,而且无法从根本上预防质量问题的发生。一旦发现批量性的质量缺陷,想要追根溯源,往往如同大海捞针,耗时耗力。MES系统则将质量管理从事后检验,转变为贯穿于生产全过程的实时监控和预防。

MES系统能够在生产的每一个关键工序设立质量控制点。操作工人在完成本道工序后,需要录入关键的工艺参数、检验数据,或者通过与检测设备集成自动采集数据。系统会依据预设的标准,实时判断产品是否合格。一旦出现超差或异常,系统会立刻预警,甚至自动锁停设备,阻止不合格品流入下一道工序。更重要的是,它构建了一个完整的产品“数字档案”或“族谱”。通过扫描产品上的唯一条码,我们可以轻松追溯到它的“前世今生”。

产品质量追溯示例

下面的表格清晰地展示了一个产品从原料到成品的全过程追溯信息:

| 追溯环节 | 记录信息 | 数据示例 |

| 原料信息 | 供应商、批次号、入库时间 | A供应商、批次20250910A、2025-09-10 08:00 |

| 生产工序一 | 设备编号、操作员、开始/结束时间、工艺参数 | MC-001、张工、09:15-09:45、温度200℃ |

| 质量检测一 | 检测项、检测值、判定结果 | 尺寸A、15.01mm、合格 |

| 生产工序二 | 设备编号、操作员、开始/结束时间 | MC-005、李工、10:00-10:30 |

| 成品检验 | 最终检验员、检验结果、入库时间 | 王检、合格、2025-09-11 11:00 |

通过这样一张环环相扣的追溯链,当客户投诉某个产品存在问题时,企业可以在几分钟内,就精确定位到是哪个批次的原料、哪台设备、甚至是哪个班次的操作出现了问题,从而快速响应,精准召回,并采取针对性的改进措施,避免同类问题再次发生。

资源的动态化管理

车间的生产资源主要包括设备、物料、工具等。如何让这些资源发挥出最大的效能,是降本增效的关键。MES系统通过对这些生产要素的精细化管理,确保它们在需要的时候,以正确的状态,出现在正确的位置,从而实现资源的优化配置。

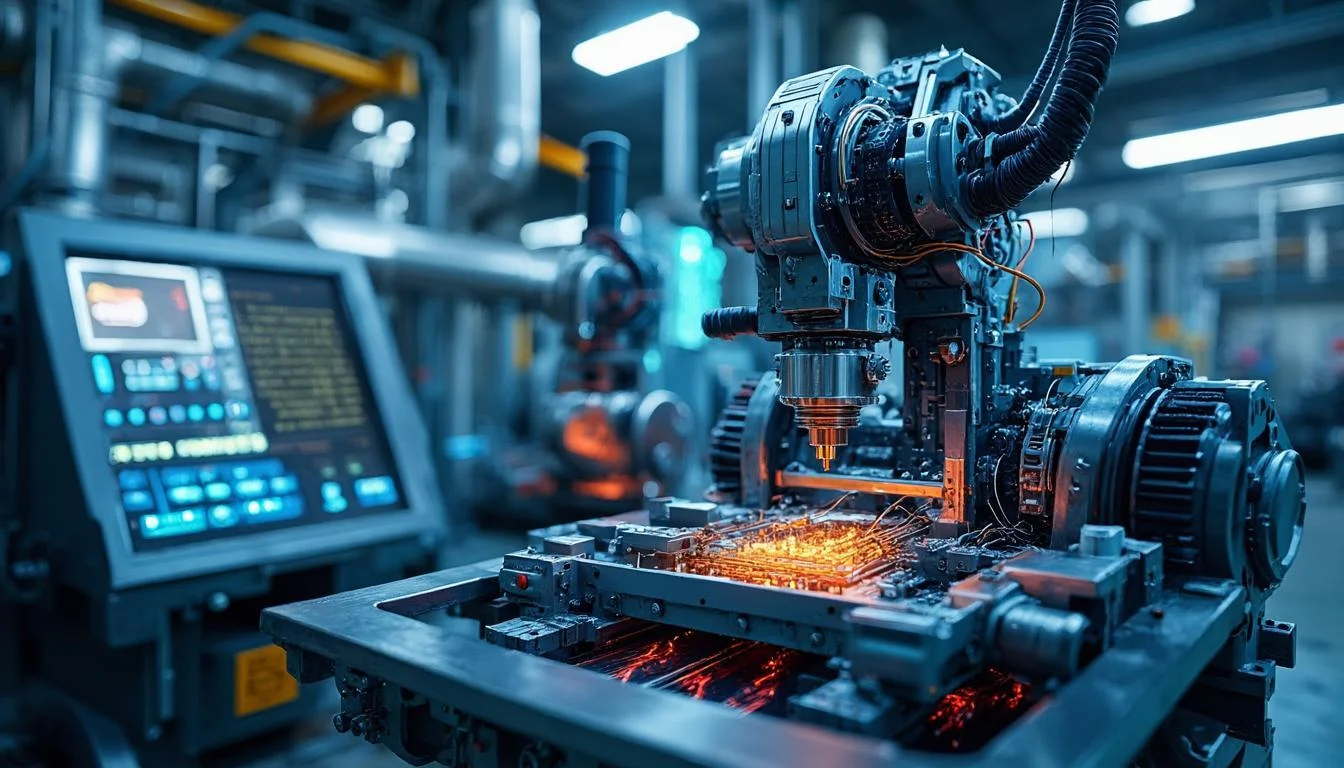

在设备管理方面,MES不仅仅是简单地记录设备台账。它通过与设备底层PLC或传感器的数据集成,能够实时监控每一台设备的运行状态(如开机、待机、故障、加工中)、加工数量、能耗等信息。系统会根据设备的实际运行时间或加工次数,自动触发维护保养计划,并向设备维护部门发出保养工单,提醒他们进行预防性的维护。这种主动式的维护模式,远比等到设备坏了再去修理的被动式模式要高效得多,极大地提高了设备的综合利用率(OEE)。CAXA等解决方案中集成的设备管理模块,还能对设备故障进行统计分析,帮助企业找出设备管理的薄弱环节。

在物料管理方面,MES系统实现了对车间物料的闭环跟踪。从物料出库领用,到在线边仓的暂存,再到最终在工位上的消耗,每一步都有精确的记录。这确保了账、物、卡的一致性,杜绝了物料浪费和呆滞。当线边仓的物料低于安全库存时,系统会自动生成补料请求,通知仓库配送,保证生产的连续性。这种精益化的物料拉动模式,有效降低了车间的在制品(WIP)库存,减少了资金占用。

数据的实时化呈现

如果说前面提到的功能是MES系统的“手和脚”,那么数据采集与分析就是它的“眼睛和大脑”。MES系统最基础也最核心的功能之一,就是全面、准确、实时地采集生产现场的数据。这些数据来源多样,包括:

- 自动化采集:通过物联网(IoT)技术,直接从设备控制器、传感器、仪器仪表中读取数据。

- 半自动化采集:通过条码/RFID扫描、刷卡等方式,由工人辅助完成数据录入。

- 人工录入:对于一些无法自动采集的数据,提供简洁的人机交互界面(HMI),由工人在工位终端上录入。

数据的价值在于应用。MES系统将采集到的海量数据进行处理、分析,并以直观、可视化的方式呈现给不同层级的管理者。车间里的电子看板,会实时滚动显示各产线的生产进度、达成率、安灯呼叫等信息,让现场人员一目了然。管理者的电脑或手机上,则可以通过驾驶舱式的仪表盘,随时查看关心的核心KPI指标,例如设备综合效率(OEE)、产品合格率、订单准时交付率等。这种基于实时数据的决策,远比依赖月底报表的传统管理模式要敏捷和高效得多,让管理者能够真正做到“运筹帷幄之中,决胜千里之外”。

总而言之,mes生产管理系统通过对计划执行、质量、资源和数据的全面管理,构成了智能制造的核心。它不再是一个个孤立的功能模块,而是一个有机的整体,深度融入到生产的每一个环节。它解决了从“计划”到“生产”之间的信息断层问题,为企业打造了一个透明、高效、可追溯的数字化车间。随着工业4.0和智能制造的深入发展,MES系统还将与人工智能(AI)、大数据分析等前沿技术更紧密地结合,从“执行”向“预测”和“优化”升级,例如实现预测性质量管理和预测性设备维护,持续为制造业的转型升级注入强大的动力。因此,理解并有效利用好MES的核心功能,是每一家制造企业迈向卓越运营的必经之路。