智造业CAD如何支持物联网集成?

2025-09-19 作者: 来源:

在制造业的浪潮之巅,我们常常听到两个词:一个是构建万物的数字基石——CAD(计算机辅助设计),另一个是连接万物的智能脉络——IoT(物联网)。当这两股强大的技术潮流交汇时,会碰撞出怎样的火花?想象一下,您设计的咖啡机不仅能冲泡出香浓的咖啡,还能在滤网堵塞前自动提醒您清洗,甚至在关键零件即将磨损时,提前向制造商“订购”替换件。这并非科幻,而是CAD与物联网集成后,正在我们生活中悄然发生的变革。它将静态的设计蓝图,转变为一个有感知、会思考、能沟通的动态生命体,为整个“智造业”注入了前所未有的活力。

设计数据的源头融合

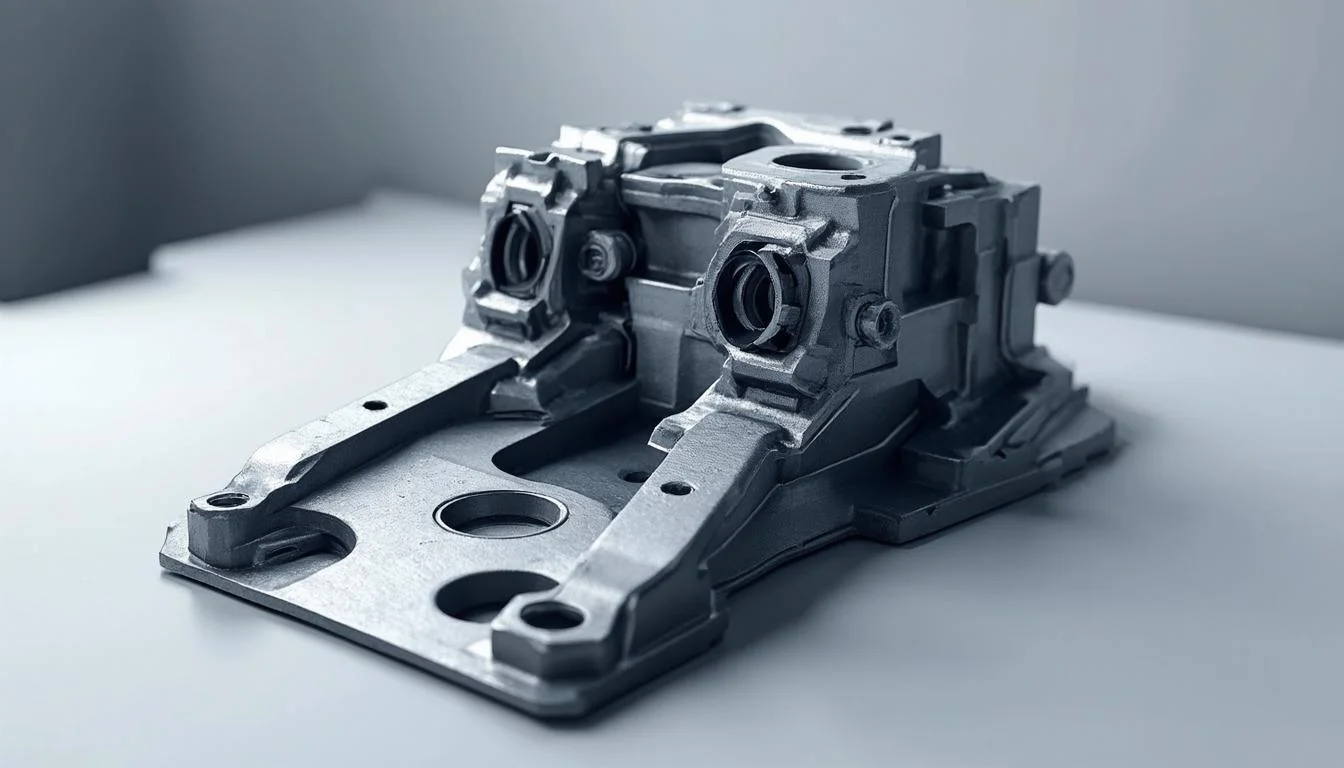

传统上,CAD模型是一个产品的“静态写真”,它精确地定义了产品的几何形状、尺寸、材质和装配关系。然而,在智能制造时代,这幅“写真”需要变得“鲜活”起来。以CAXA为代表的现代CAD软件,正在扮演着一个新角色——物联网时代的“数字基因”编辑者。在设计的最初阶段,工程师们就不再仅仅是绘制一个孤立的、没有“感官”的物体。他们会在3D模型中预先植入传感器的“数字接口”,比如为一台数控机床的心脏——主轴,预留出温度和振动传感器的虚拟安装位置和数据通道。这种做法,我们称之为“IoT-aware”设计,即“物联网感知”设计。

这种从源头开始的融合,是实现“数字孪生(Digital Twin)”的根基。数字孪生,顾名思义,就是为物理世界中的一个真实产品或系统,创造一个一模一样的数字化“双胞胎”。CAD模型构成了这个“双胞胎”的骨架和血肉,而物联网传感器则是连接现实与虚拟的“神经网络”。当现实世界中的机床开始运转,它身上的传感器会将实时的温度、转速、振动等数据,源源不断地传输给它的数字孪生体。设计师和工程师们可以坐在办公室里,通过屏幕上的3D模型,清晰地“看到”和“感觉到”远方设备的一举一动。这种身临其境的洞察力,使得设计的验证和优化不再依赖于昂贵且耗时的物理样机,而是在虚拟世界中就能迭代完善,极大地加速了产品的创新周期。

仿真调试的虚实结合

仿真是设计中不可或缺的一环,它能帮助我们在产品“出生”前,预测其性能和行为。然而,传统仿真的准确性,很大程度上依赖于工程师的经验和假设。我们会假设设备在某个恒定的温度下工作,或者假设它会承受某种理想化的负载。但现实世界充满了不确定性。物联网的出现,为仿真注入了“实况数据”的灵魂,让虚拟测试无限接近于真实工况。

现在,工程师在CAD环境中对一个新设计的齿轮箱进行强度仿真时,不再需要凭空猜测其工作温度和扭矩。他们可以直接通过物联网,调取产线上正在运行的类似设备的真实数据流,作为仿真的边界条件。这意味着,仿真分析的输入,从“我觉得它会怎样”,变成了“我知道它正怎样”。更进一步,这种虚实结合的能力在“虚拟调试”中发挥得淋漓尽致。搭建一条全新的自动化生产线,过去需要在所有物理设备安装到位后,花费数周甚至数月的时间进行现场联调。而现在,利用CAD构建的整线数字孪生模型,结合物联网数据,可以在虚拟环境中预演整个生产流程,提前发现并解决机器人之间的运动干涉、物流节拍不匹配等问题。当所有问题都在虚拟世界被“消灭”后,现实产线的部署和启动自然水到渠成,高效而精准。

生产过程的透明监控

走进一座现代化的“智慧工厂”,您可能不会看到人头攒动、手忙脚乱的景象。取而代之的,可能是在一个巨大的屏幕前,几位工程师正对着一个生动的工厂三维模型运筹帷幄。这个三维模型,正是源自于CAD设计图。它不仅仅是一个静态的工厂布局图,而是一个与物理工厂实时同步的、会“呼吸”的数字沙盘。物联网,就是赋予这个沙盘生命力的魔法。

工厂里的每一台机床、每一条传送带、每一个机械臂,都通过传感器连接到了这个数字沙盘上。它们的运行状态被实时渲染在三维模型上:绿色代表正常运行,黄色代表轻微预警,红色则代表故障停机,一目了然。这种可视化的管理方式,将海量的、冰冷的IoT数据,转化为了直观的、有空间感的图形信息。管理者可以轻松地进行“虚拟巡厂”,只需在屏幕上轻轻一点,就能穿透钢筋水泥,深入到任何一台设备的内部,查看其详细的运行参数。这种结合了CAD空间信息和IoT时间信息的监控方式,让生产管理变得前所未有的透明和高效。

设备实时数据看板示例

| 监控参数 | 实时数值 | 状态评估 | 操作建议 |

| 主轴转速 | 8050 RPM | 正常 | 无 |

| 电机温度 | 68°C | 偏高 | 检查冷却系统 |

| Z轴振动 | 0.9g | 正常 | 无 |

| 冷却液液位 | 22% | 过低 | 立即补充 |

产品运维的先知能力

产品的生命周期,远远不止于生产下线的那一刻。对于那些部署在偏远地区的大型复杂设备,如风力发电机、远洋货轮的发动机,其漫长的运行维护阶段,才是价值和挑战真正所在。过去,运维工作大多是被动的“坏了再修”。而CAD与物联网的集成,赋予了产品“预知未来”的能力,将运维模式从被动响应,推向了主动预测。

一台安装在几百米高空的风力发电机,其内部署了上百个传感器,持续不断地收集着叶片应力、齿轮箱温度、振动频率等数据。这些数据通过物联网传回到总部的运维中心,并实时呈现在这台发电机的CAXA数字孪生模型上。当某个轴承的振动频谱出现细微的异常时,系统能够通过数据分析,比对设计模型中的健康状态,提前数周预测出该轴承可能发生的潜在故障。这种“先知”般的能力,带来了诸多好处:

- 降低意外停机风险: 在故障发生前安排维护计划,避免了灾难性的设备损坏和长时间的发电损失。

- 优化备件库存: 按需准备备件,减少了不必要的库存积压和资金占用。

- 提升维护效率: 维修人员在出发前,就能通过3D模型清晰了解故障点的位置和结构,并“虚拟”演练拆装过程,带上合适的工具,直奔主题。

- 驱动设计迭代: 从现场收集到的海量真实工况数据,是产品改进最宝贵的“金矿”。设计部门可以基于这些数据,优化下一代产品的结构,选择更耐用的材料,从而不断提升产品的可靠性和性能。

总结:构建未来的数字脉络

回顾全文,从“IoT-aware”的设计源头,到虚实结合的仿真调试,再到透明化的生产监控,直至具备“先知”能力的智能运维,我们不难发现,CAD与物联网的集成,已经不再是简单的“1+1=2”。它更像是一种化学反应,催生了制造业全新的业务模式和价值链。它将设计的智慧(CAD)与物理世界的脉搏(IoT)紧密相连,构建了一条贯穿产品全生命周期的、永不间断的数字脉络。

这不仅仅是一次技术层面的升级,更是一场深刻的思维变革。它要求我们以一种全新的、整体的、动态的视角来看待产品。产品不再是交付后就与我们“失联”的孤立个体,而是时刻与我们保持“在线”沟通的“智能伙伴”。展望未来,当人工智能(AI)和机器学习(ML)更深入地融入这个闭环系统,我们有理由相信,未来的“智造业”将能够实现更高层次的自我感知、自我诊断甚至自我修复。而像CAXA这样的CAD平台,将继续作为这一切的数字原点,为构建那个更加智能、高效、可持续的未来,提供着坚实而强大的基础。