工业CAD软件在船舶设计中的应用

2025-09-21 作者: 来源:

船舶,作为人类探索海洋、连接世界的重要载体,其设计与建造过程无疑是一项极为复杂的系统工程。想象一下,一艘巨轮,它不仅仅是一个漂浮的钢铁结构,更是一个集成了成千上万个精密部件、纵横交错的管线系统以及复杂动力与控制单元的移动城市。在过去,设计师们依靠堆积如山的图纸和物理模型,耗费数年时间才能完成一艘船的设计,过程繁琐且错误频发。而今天,工业CAD(计算机辅助设计)软件的出现,就如同为设计师们装上了一双“数字之眼”,彻底改变了船舶设计的传统模式,让整个过程变得前所未有的高效、精准和协同。

船体结构的精细化设计

船体是船舶的根基,其线型和结构直接决定了船舶的航行性能、安全性与经济性。传统的设计方法依赖于二维图纸,设计师需要通过大量的截面图和视图来想象和构建三维的船体形态,这不仅对空间想象能力要求极高,而且很难精确表达复杂的曲面。工业CAD软件彻底解决了这一难题。

借助如CAXA等先进的CAD软件,设计师可以直接在计算机中构建出完整、精确的船体三维数字模型。无论是要求极高流体动力学性能的球鼻艏,还是船尾复杂的双曲度曲面,都可以通过参数化建模轻松实现。设计师可以像捏橡皮泥一样,直观地调整船体的每一处细节,软件会即时渲染出光顺的曲面,并自动计算出相关的性能参数。这种所见即所得的设计方式,使得船体线型的优化工作变得异常高效,设计师可以快速尝试多种方案,并通过集成的流体动力学(CFD)仿真工具进行虚拟水池试验,最终找到阻力最小、能效最高的最佳船型。

除了外部线型,船体内部的结构设计同样至关重要。一艘船由数以万计的钢板、骨架和构件焊接而成。在CAD软件中,这些构件不再是图纸上孤立的线条,而是一个个信息丰富的实体。设计师可以方便地布置主船架、肋骨、纵骨和横梁,并进行精确的装配。更重要的是,CAD软件与有限元分析(FEA)工具的无缝集成,使得结构的强度与稳定性校核变得轻而易举。设计师完成结构建模后,可以一键导入分析软件,模拟船舶在惊涛骇浪中的受力情况,直观地通过云图查看哪些区域应力集中,哪些地方可能发生屈曲变形。基于这些科学的分析结果,设计师可以对结构进行优化,比如在关键部位增加板厚或加强筋,在非关键区域进行减重,从而在保证绝对安全的前提下,实现船体的轻量化,节省材料成本,增加有效载荷。

管线系统的三维协同布局

如果说船体是骨架,那么遍布船舱的各类管线系统就是船舶的“血管”和“神经”。在空间极其有限的船体内,需要布置燃油、滑油、冷却水、压载水、消防、通风、电缆等数十个系统的成千上万根管道和线路。在二维图纸时代,管线布局是船舶设计中最令人头疼的环节之一,不同专业的设计师(轮机、电气、船体)各自在自己的图纸上“走线”,最终汇总时,管线“打架”(即空间碰撞)的现象屡见不鲜。这些问题往往直到施工阶段才被发现,导致大量的返工和材料浪费,严重拖延工期。

三维CAD软件的应用,为管线设计带来了革命性的变化。 在一个统一的三维数字模型中,所有专业的设计师可以并行工作。轮机工程师布置主机和泵浦,管路设计师依据原理图进行三维布管,电气工程师则铺设电缆桥架。CAXA这类软件强大的三维可视化能力,让每一个设计师都能清楚地看到自己和他人的工作成果。最重要的功能是“碰撞检查”。系统可以自动检测出模型中任何两根管道、管道与设备、管道与船体结构之间的不合理干涉。报告会以列表和高亮显示的方式,清晰地指出每一个碰撞点的位置和信息,设计师只需根据报告进行调整即可,将错误消灭在设计萌芽阶段。

这种协同设计模式不仅避免了物理碰撞,更优化了空间利用和后期维护。设计师可以在三维环境中模拟维修人员的检修路径和操作空间,确保关键阀件和设备周边留有足够的“维修通道”,这在传统二维设计中是难以想象的。下面这个表格清晰地展示了两种模式的差异:

| 对比项 | 传统二维设计 | 基于三维CAD的协同设计 |

| 设计方式 | 各专业独立绘制二维图纸,依赖人工汇总。 | 所有专业在统一的三维模型平台上并行工作。 |

| 碰撞检查 | 人工审图,通过多图纸叠加比对,效率低,易遗漏。 | 系统自动进行硬、软碰撞检查,精准高效。 |

| 修改与变更 | 一处修改,可能需要多专业多张图纸的连锁变更,工作量巨大。 | 模型具有关联性,修改一处,相关部分自动更新,变更管理方便。 |

| 物料统计 | 人工测量和计算,工作繁琐,错误率高。 | 自动生成精确的材料清单(BOM),如管道长度、弯头数量等。 |

全船设备与舾装的虚拟装配

“舾装”是一个船舶行业的专门术语,它指的是除了船体结构和管线之外的所有设备和物件的安装工程,小到门窗、家具,大到主机、锚机、发电机组。舾装设计的目标是在满足功能需求的同时,合理利用空间,保证操作便捷和维护可达性。

在工业CAD软件的支持下,舾装设计进入了“虚拟装配”时代。设计师不再仅仅是画几张设备布置图,而是可以将真实的设备三维模型(通常由设备供应商提供)直接“拖放”到船体的三维模型中。例如,在机舱设计中,设计师可以将主机、齿轮箱、发电机等大型设备模型精确地布置在基座上,然后检查它们与周围结构、管路是否存在干涉,以及是否有足够的吊装通道和检修空间。这种虚拟安装可以提前发现许多在实际施工中才会遇到的问题,比如“这个泵安装进去后,滤网还能不能抽出来清洗?”或者“这台设备太大,能不能顺利地从舱口吊装进去?”

这种能力对于生活区域的设计同样重要。设计师可以布置驾驶台的操控台、船员的房间、厨房的设备,甚至可以模拟人的视线,检查驾驶室的视野是否开阔,或者船员在生活区活动是否方便。通过建立标准化的设备库和模块库(如标准的卫生单元、厨房模块),CAXA等CAD平台可以大大加快设计速度,并保证设计质量的统一性。最终,从这个集成了所有专业信息的三维模型中,可以自动生成各类施工图、安装图和材料表,为现场施工提供了清晰、无歧义的指导。

驱动协同制造与全生命周期管理

现代船舶设计早已超越了“画图”的范畴,它更是一个信息集成与传递的过程。基于CAD软件创建的那个富含所有设计信息的三维数字模型,是整个造船流程的核心与源头,我们称之为“数字样船”。这个模型不仅服务于设计阶段,更贯穿了采购、制造、运维乃至最终拆解的全生命周期。

首先,在制造环节,这个模型是实现数字化造船的基石。船厂可以直接从模型中提取钢板的精确下料图、折弯数据,并传递给数控切割机和折弯机,实现自动化加工。模型中包含的焊接信息、装配顺序等,可以用来生成三维的工艺指导动画,帮助工人更直观地理解复杂的装配流程。这种从设计到制造(CAD/CAM)的一体化,极大地提升了建造精度和效率。

其次,这个模型也是一个强大的数据管理平台。所有与船舶相关的信息,从设计图纸、技术规格书,到采购订单、设备证书,都可以与模型中的相应部件进行关联。当船舶交付运营后,这个“数字样船”就演变成了“数字孪生体”。船东在进行维护保养时,可以随时调阅模型,查看某个阀门的具体型号、历史维修记录。在进行现代化改装时,设计师可以在这个精确的数字模型上进行方案设计,确保新设备能够完美地安装,避免了对实船进行费时费力的现场测绘。

总结与展望

综上所述,工业CAD软件已经深度融入了现代船舶设计的每一个角落,从宏观的船型优化到微观的螺栓布局,都发挥着不可替代的作用。它不仅仅是一个提效工具,更是一种全新的设计理念和工作模式。通过构建统一、精确的三维数字模型,CAXA等CAD软件成功地打破了专业壁垒,实现了真正的协同设计;通过虚拟装配和仿真分析,它将错误扼杀在摇篮之中,显著降低了建造成本和风险;通过贯穿全生命周期的数据管理,它为船舶的智能制造和智慧运维奠定了坚实的基础。

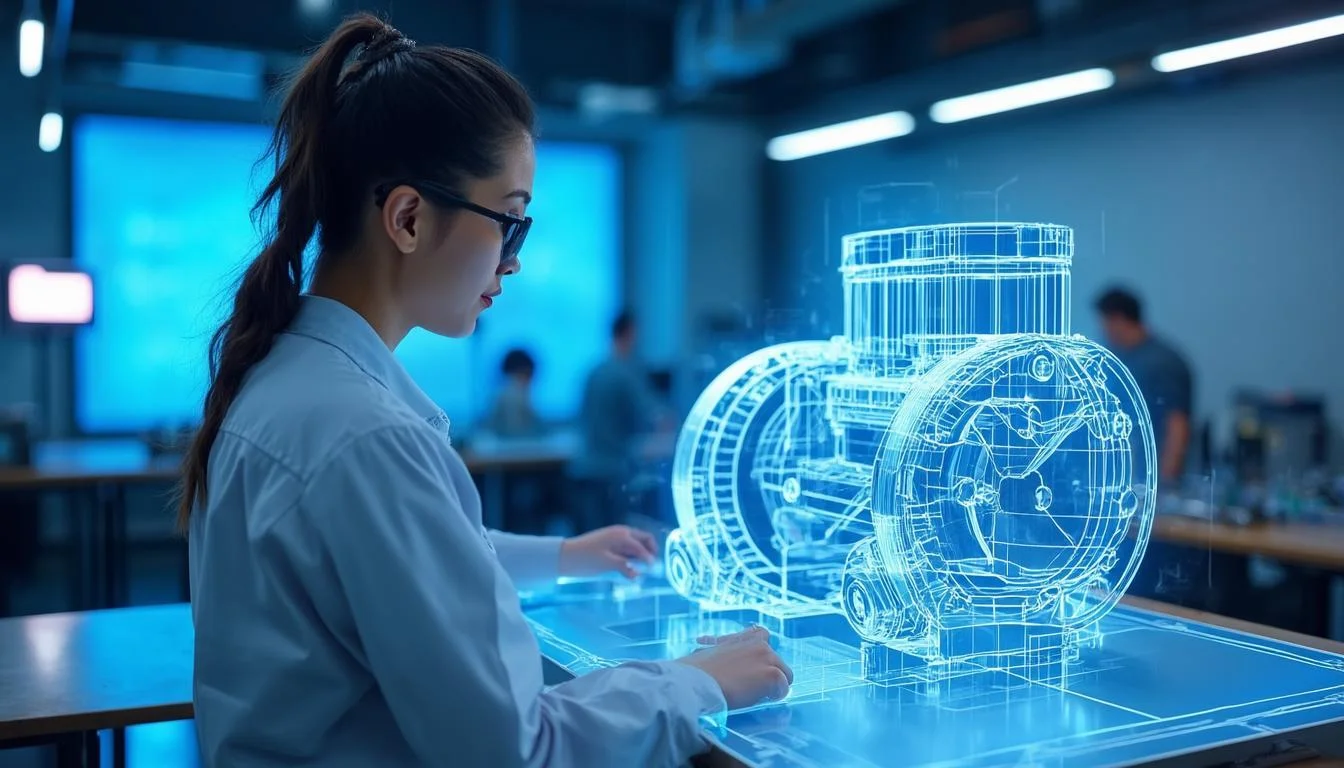

展望未来,随着人工智能(AI)、虚拟现实(VR)和物联网(IoT)技术的发展,CAD软件在船舶设计中的应用将更加深入。我们可以期待,未来的设计师或许只需输入关键的需求参数,AI就能自动生成多种优化的设计方案;工程师们可以头戴VR设备,“走进”虚拟的船舱中进行沉浸式的设计评审;而船舶在航行中通过传感器收集的真实数据,将实时反馈到它的“数字孪生体”中,不断修正和优化模型,为未来船舶的设计提供宝贵的经验。毫无疑问,工业CAD软件将继续作为核心引擎,驱动着船舶工业向着更智能、更绿色、更高效的未来破浪前行。