制造业MES系统如何实现质量追溯?

2025-09-21 作者: 来源:

在当今这个“体验为王”的时代,我们对产品质量的要求越来越高。小到一个手机,大到一辆汽车,一旦出现质量问题,不仅会影响我们的使用体验,甚至可能威胁到人身安全。对于制造业来说,如何确保产品质量,并在出现问题时能够快速找到根源,就成了一个至关重要的话题。而制造业执行系统(MES)的出现,就像是给生产过程装上了一个“黑匣子”,让质量追溯变得有据可循。想象一下,如果每一件产品从原材料到成品,再到我们消费者手中,整个生命周期都被清晰地记录下来,那将是怎样一种安心的体验?这便是CAXA MES系统在质量追-溯方面为我们描绘的蓝图,它不仅仅是一个生产管理工具,更是保障我们品质生活的坚实后盾。

数据采集是基础

要实现精准的质量追溯,首先得有全面、准确的数据。没有数据,一切追溯都无从谈起。这就好比我们想回顾一次旅行,如果没有照片、视频和日记,很多美好的细节可能就慢慢模糊了。在制造业中,数据就是生产过程的“照片”和“日记”。

CAXA MES系统就像一个勤勤恳恳的“数据收集员”,它通过与生产线上的各种设备、传感器进行连接,实时捕捉着生产过程中的每一个细节。无论是物料的批次、供应商信息,还是设备的运行参数、操作人员的身份,甚至是生产环境的温度和湿度,这些看似琐碎的信息,都会被系统一一记录在案。这种自动化的数据采集方式,不仅大大提高了数据的准确性,也解放了人力,让工人可以更专注于生产本身。过去,这些信息可能需要人工填写在纸质报表上,不仅效率低下,还容易出错。而现在,一切都变得井然有序,为后续的质量分析和追溯打下了坚实的基础。

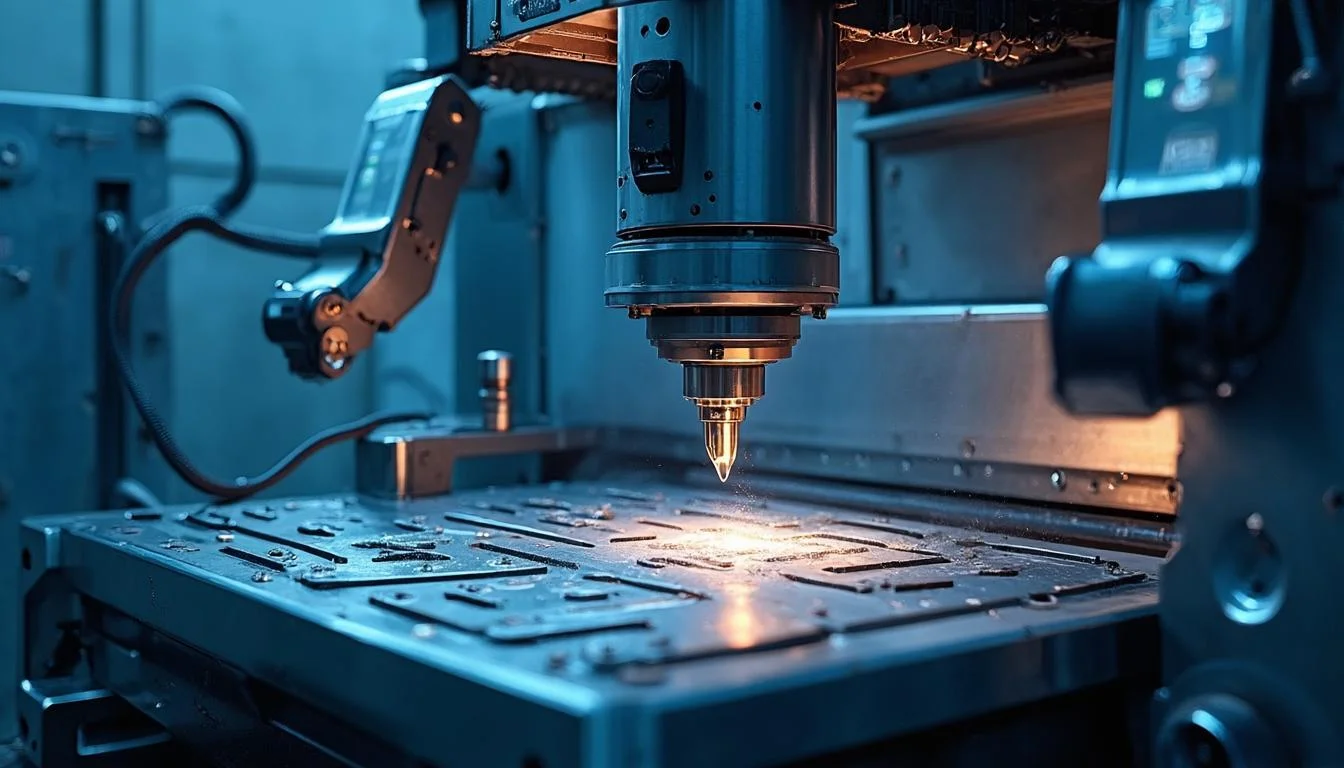

多元化的采集手段

为了确保数据的全面性,MES系统通常会采用多种采集手段。比如,通过在物料、半成品和成品上粘贴条形码或二维码,就像是给每个产品办了一张“身份证”。在生产的每个环节,只需用扫码枪轻轻一扫,产品的信息就会被自动录入系统。对于一些关键的工序,可能还会用到RFID(射频识别)技术,实现更远距离、更快速的数据读取。此外,对于一些自动化的设备,MES系统可以直接通过接口读取其运行数据,例如拧紧枪的扭矩、焊接机器人的电流电压等。这些多元化的采集手段,共同构成了一个覆盖整个生产现场的数据采集网络,确保了数据的完整性和实时性。

过程监控保质量

数据采集完成后,接下来的关键一步就是对生产过程进行实时监控。如果说数据采集是记录历史,那么过程监控就是在创造“好的历史”。它就像一个经验丰富的“老班长”,时刻紧盯着生产线上的风吹草动,确保每一个生产环节都严格按照工艺标准来执行。

在CAXA MES系统中,预设了详细的工艺流程和质量标准。当生产开始后,系统会实时比对采集到的数据和预设的标准。一旦发现异常,比如设备参数偏离了设定范围,或者某个工序的操作时间过长,系统就会立刻发出警报,提醒管理人员及时干预。这种“防患于未然”的管理方式,将很多质量问题消灭在了萌芽状态。例如,在一条汽车座椅的生产线上,如果系统发现某颗螺丝的拧紧扭矩不达标,会立刻锁住该工位,禁止其流入下一道工序,直到问题被解决。这样一来,就避免了不合格品进入后续环节,造成更大的浪费。

关键节点的控制

t

除了对整个生产过程的监控,MES系统还会对一些关键的质量控制点(QCP)进行重点“关照”。在这些关键节点上,系统会强制要求进行质量检验,并记录检验结果。只有检验合格的产品,才能被放行到下一个工序。这种对关键节点的严格控制,是确保最终产品质量的重要保障。下面是一个简单的表格,说明了在不同生产阶段,MES系统是如何进行过程监控的:

| 生产阶段 | 监控内容 | 控制方式 |

| 原材料入库 | 供应商信息、物料批次、检验报告 | 扫描条码、系统比对、不合格品锁定 |

| 生产加工 | 设备参数、工艺流程、人员操作 | 实时数据监控、超差报警、关键工序防错 |

| 成品检验 | 外观、性能、尺寸等检验结果 | 记录检验数据、自动生成质量报告 |

| 出库交付 | 产品序列号、客户信息、物流信息 | 关联产品与订单,实现销售追溯 |

追溯体系的建立

有了全面准确的数据和严格的过程监控,建立一个完善的追溯体系就成了水到渠成的事情。这个追溯体系,就像是为每个产品建立了一个详细的“族谱”,记录了它从“出生”(原材料)到“成长”(生产加工),再到“成年”(成品)的整个过程。

当某个产品出现质量问题时,我们就可以通过这个“族谱”,快速地进行追溯。例如,一个客户投诉他购买的某批次手机电池续航能力不足。通过CAXA MES系统,我们只需要输入这个手机的序列号,就可以立刻查到它的所有生产信息。我们可以知道这块电池是哪个供应商提供的,是哪天、在哪条生产线上生产的,当时的操作人员是谁,生产过程中的各项参数是否正常等等。这种强大的追溯能力,使得企业可以在第一时间定位到问题的根源,从而采取有效的纠正措施。这不仅大大缩短了问题处理的时间,也为企业挽回了声誉和损失。

正向与反向追溯

MES系统的追溯体系通常包括正向追溯和反向追溯两个方面。正向追溯,指的是从原材料开始,一步步追溯到最终的成品。比如,当我们发现某一批次的原材料存在质量缺陷时,就可以通过正向追溯,快速地锁定所有使用了这批原材料的半成品和成品,及时进行隔离和处理,防止不合格品流入市场。而反向追溯,则是从成品开始,一步步追溯到生产过程和原材料。就像前面提到的手机电池的例子,就是一次典型的反向追溯。通过反向追溯,我们可以找到问题的根本原因,从而对生产工艺、供应商管理等方面进行改进,防止类似的问题再次发生。

质量分析与改进

质量追溯的最终目的,不仅仅是找到问题的根源,更重要的是通过对问题的分析,实现持续的质量改进。MES系统就像一个聪明的“数据分析师”,它将收集到的大量数据进行整理和分析,从中挖掘出有价值的信息,为企业的质量管理提供决策支持。

CAXA MES系统内置了丰富的质量分析工具,例如柏拉图、控制图、直方图等。通过这些工具,管理者可以直观地看到产品质量的波动情况,找到影响产品质量的关键因素。比如,通过对某段时间内的产品不合格率进行分析,可能会发现大部分问题都集中在某个特定的工序或者某个特定的时间段。这样,企业就可以有针对性地进行改进,从而提高整个生产过程的质量水平。这种基于数据的科学决策,远比凭经验拍脑袋要可靠得多。

构建知识库

随着时间的推移,MES系统中会积累大量的质量数据和问题处理案例。这些信息,本身就是一笔宝贵的财富。通过对这些数据进行挖掘和整理,企业可以构建起一个属于自己的质量知识库。当再次遇到类似的问题时,就可以从知识库中快速找到解决方案,大大提高了问题处理的效率。同时,这个知识库也可以用于新员工的培训,帮助他们更快地熟悉生产工艺和质量要求。通过这种方式,企业的质量管理经验得以沉淀和传承,形成一个不断自我完善的良性循环。

总结

总而言之,制造业MES系统通过全面精准的数据采集、严格实时的过程监控、完善高效的追溯体系以及科学智能的质量分析,为实现产品质量的全生命周期追溯提供了强有力的支持。它就像一双“火眼金睛”,帮助企业看清生产过程中的每一个细节,及时发现并解决问题,从而不断提升产品质量和品牌竞争力。在未来,随着物联网、大数据、人工智能等技术的发展,像CAXA这样深耕于制造业信息化的解决方案提供商,必将推动MES系统向着更加智能化、网络化的方向发展,为我们的品质生活保驾护航。建立一个完善的质量追溯体系,不仅是对消费者负责,更是企业实现可持续发展的必由之路。