机床联网需要PDM系统支持吗?

2025-09-21 作者: 来源:

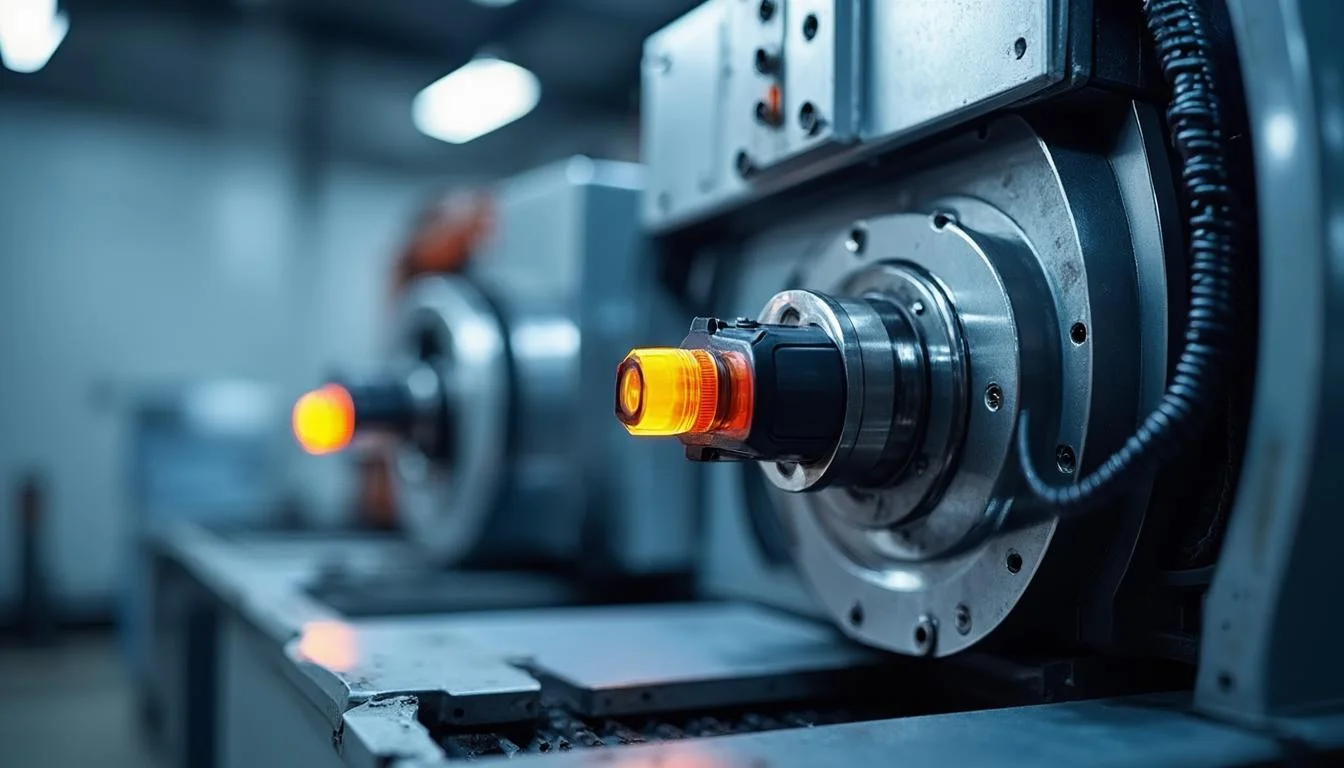

随着智能制造的浪潮席卷全球,工厂车间的数字化转型已成为大势所趋。机床,作为制造业的核心生产设备,其联网化是实现智能工厂的第一步。然而,当一台台独立的机床连接成网络后,一个核心问题随之浮出水面:海量的加工程序、工艺文件、刀具数据和质检信息该如何管理?数据在设计、工艺、制造等多个环节之间如何高效、准确地流转?这正是我们今天要探讨的核心话题——机床联网的背后,是否真的需要产品数据管理(PDM)系统的强力支撑。

PDM:机床联网的数字基石

想象一下,如果没有一个统一的数据管理平台,车间会是怎样一番景象。设计师将最终版的零件图纸通过邮件或U盘发给工艺员;工艺员编制好数控程序后,再通过内部服务器或者U-盘传递给机床操作员。这个过程中,文件的版本很容易出现混乱。操作员可能误用了某个旧版本的程序,导致零件报废;或者,当设计发生变更时,无法及时通知到所有相关人员,造成生产资源的巨大浪费。

这并非危言耸听,而是许多企业在数字化转型初期面临的真实困境。机床联网不仅仅是物理上的连接,更重要的是实现了数据的互联互通。PDM系统在此过程中扮演了“数字基石”的角色。它提供了一个集中式的数据库,所有与产品相关的数据,从最初的设计模型、BOM清单,到工艺路线、数控程序、刀具清单,再到最终的检验报告,都被统一、安全地存储和管理起来。每一个文件都有明确的版本记录和审批流程,确保了任何时候从系统中调取的数据都是唯一且正确的。这从根本上杜绝了因数据版本混乱而引发的生产事故。

以CAXA的解决方案为例,其PDM系统能够与CAD/CAM等设计制造软件无缝集成。当设计师在CAD软件中完成一个零件的设计变更并提交后,系统会自动通知相关的工艺人员。工艺人员在CAM软件中更新数控程序,并通过PDM系统发布到车间。机床操作员通过车间的终端设备,直接从PDM系统中下载最新的加工程序。整个过程高效、透明且可追溯,数据的一致性和准确性得到了充分保障,为机床联网发挥最大效能提供了坚实的数据基础。

数据流转的“高速公路”

机床联网的最终目的是实现数据的自动化、智能化流动,从而提升生产效率。如果说PDM系统是数据管理的“中央仓库”,那么它同样也构建了一条连接设计端与制造端的“高速公路”。在这条路上,数据不再是缓慢、易错的人工传递,而是快速、精准的数字化传输。

在一个典型的生产场景中,一个复杂的零件可能需要经过多道工序、多台机床的加工。PDM系统能够将这些信息进行结构化管理。它不仅仅是存储了数控程序,更是将程序与特定的零件、工序、机床、刀具等信息进行关联。当生产订单下达后,系统可以自动地将正确的加工数据包(包含数控程序、工艺卡片、刀具清单、三维模型等)推送到指定的机床终端。操作人员无需再手动查找、核对文件,只需在设备上一键调用,大大减少了准备时间,降低了出错概率。

此外,这条“高速公路”是双向的。机床在加工过程中产生的各类数据,例如设备状态、加工时长、刀具磨损、质检结果等,也可以通过网络回传至PDM系统中。这些真实的生产数据是对设计和工艺进行优化的宝贵财富。例如,通过分析实际的加工时长,可以优化工时定额;通过收集质检数据,可以反向追溯是哪个环节的设计或工艺参数导致了产品缺陷。CAXA PDM系统打通了设计、工艺与制造之间的数据壁垒,形成了一个完整的数据闭环,让数据真正地“流动”起来,为企业的持续改进提供了强大的数据驱动力。

有无PDM系统支持的对比

为了更直观地展示PDM系统在机床联网中的价值,我们可以通过一个表格来进行对比:

| 对比维度 | 无PDM系统支持 | 有PDM系统支持(如CAXA PDM) |

| 数据版本管理 | 依赖人工管理,容易混乱,版本错误频发。 | 严格的版本控制和审批流程,确保数据唯一性和正确性。 |

| 数据查找与调用 | 操作员需在文件夹或U盘中手动查找,耗时且易错。 | 通过终端扫码或直接调用,快速、精准获取数据包。 |

| 设计变更响应 | 通知不及时,生产现场可能仍在使用旧版数据。 | 系统自动通知,变更信息实时同步到所有相关环节。 |

| 数据安全性 | 数据分散存储,易泄露、易丢失,权限管理困难。 | 集中存储,权限严密,所有操作均有日志可追溯。 |

| 工艺知识沉淀 | 经验存在于个人大脑中,难以传承和复用。 | 结构化的工艺数据管理,形成企业知识库,便于重用和优化。 |

协同工作的“中央枢纽”

现代制造业是一个高度协同的复杂系统,机床联网并非孤立存在。它需要与企业资源计划(ERP)、制造执行系统(MES)等进行深度集成,才能发挥出最大的价值。PDM系统在这一过程中,扮演了不可或缺的“中央枢纽”角色,负责衔接和调度核心的产品技术数据。

具体来说,ERP系统管理的是企业的经营资源,如下达生产订单、采购原材料等。当ERP下达一个生产订单后,需要准确的BOM(物料清单)和工艺路线信息来指导生产。这些核心的技术数据正是由PDM系统来管理的。PDM系统可以将经过审批和发布的、最准确的BOM和工艺数据传递给ERP,确保了生产计划的源头数据是正确的。没有PDM作为支撑,ERP系统中的BOM可能是不准确或过时的,这将导致物料采购错误、生产计划失准等一系列严重问题。

另一方面,MES系统负责车间现场的生产执行和监控。MES需要知道“生产什么”、“如何生产”。“生产什么”来自于ERP的订单,而“如何生产”的详细指令——如图纸、数控程序、作业指导书等,则来自于PDM。CAXA的解决方案能够实现PDM与MES的紧密集成。当MES系统调度一个工单到某台机床时,会自动从PDM系统中请求对应的加工数据包,并下发到机床。加工完成后,MES采集的设备状态、产量、质量等信息,一部分可以用于更新生产进度,另一部分则可以回传给PDM,用于后续的分析和优化。这种协同工作模式,确保了从顶层计划到车间执行的每一个环节都基于统一、准确的数据源,实现了真正意义上的信息化协同。

数据集成流程示例

- 第1步:销售部门在ERP系统中创建销售订单。

- 第2步:ERP系统根据订单生成生产计划,并向PDM系统请求产品BOM和工艺路线。

- 第3步:PDM系统提供经过验证的最新版BOM和工艺数据给ERP和MES。

- 第4步:MES系统根据生产计划,将具体的生产工单和从PDM获取的加工数据包(NC程序、图纸等)下发到指定机床。

- 第5步:机床完成加工,将设备状态、完工信息等回传给MES。

- 第6步:MES将生产进度同步给ERP,同时将质量数据等回传给PDM,形成数据闭环。

通过这个流程可以看出,PDM系统是连接上层管理系统和底层设备执行的桥梁,是确保整个制造体系高效、有序运转的核心数据中枢。

结论与展望

回到我们最初的问题:机床联网需要PDM系统支持吗?答案是肯定的,而且是强烈需要。机床联网解决了设备“连接”的问题,而PDM系统则解决了连接之后“数据如何有效管理和流动”的核心问题。没有PDM系统的支持,机床联网就像是修建了高速公路却没有交通规则和导航系统,不仅难以发挥应有的效率,反而可能因为数据混乱导致更多的拥堵和事故。

总结来说,PDM系统在机床联网的背景下,至少发挥了以下几个关键作用:

- 数据准确性的守护者:通过版本控制和审批流程,确保了生产源头数据的唯一性和正确性。

- 数据高效流转的加速器:打通了设计、工艺、制造环节,构建了数字化传输的“高速公路”。

- 多系统协同的中枢神经:作为核心数据源,支撑ERP、MES等系统,实现企业信息化的深度集成。

- 企业知识资产的沉淀池:将宝贵的工艺知识进行结构化管理,实现了知识的传承与创新。

展望未来,随着制造业向着更加智能化、个性化的方向发展,机床联网与PDM系统的结合将更加紧密。未来的PDM系统将不仅仅是数据的管理者,更将融入更多的人工智能和大数据分析技术,能够基于海量的制造数据进行深度学习,为工艺优化、预测性维护、智能排产等提供更加智能的决策支持。对于正在进行或计划进行数字化转型的制造企业而言,将PDM系统纳入机床联网的整体规划中,无疑是迈向智能制造的坚实一步,也是一项极具远见的战略投资。