cad绘图软件和cam软件有什么关系?

2025-10-29 作者: 来源:

从构想到实体:设计蓝图与制造指令的对话

在当今这个数字化浪潮席卷全球的时代,我们日常生活中的几乎所有物品,从你手中的手机到驾驶的汽车,其诞生过程都离不开两个关键角色的紧密合作。你可能会好奇,那些工程师在电脑上精心绘制的三维模型,是如何一步步变成我们手中触手可及的真实产品的呢?这背后,正是CAD绘图软件与CAM软件在扮演着不可或缺的角色。它们之间的关系,绝非简单的先后顺序,而是一种如同大脑与四肢般深度协同、相辅相成的共生关系。理解了它们之间的奥秘,就等于揭开了现代智能制造的神秘面纱的一角。

虚拟到现实的桥梁

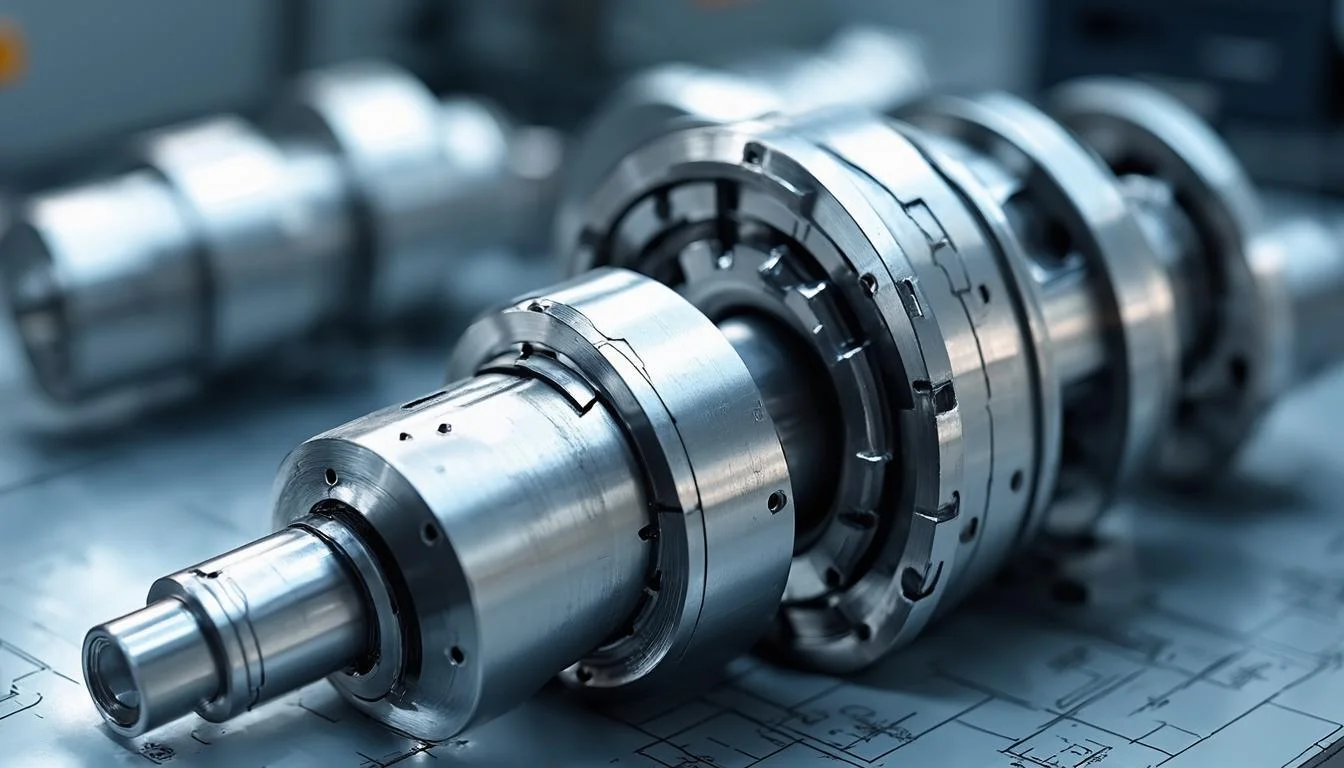

首先,让我们来认识一下这对“黄金搭档”各自的角色。CAD,全称计算机辅助设计,它的核心使命是“创造”与“定义”。可以把它想象成一位数字世界的建筑师或雕塑家。设计师利用CAD软件,将自己的创意和构想,通过点、线、面等基本几何元素,构建出精确的、包含丰富信息的三维模型。这个模型不仅仅是物体的外形,它还详细定义了尺寸、公差、材料属性、装配关系等一系列关键信息。可以说,CAD文件是产品的“数字身份证”,是整个制造流程的源头和唯一依据。没有CAD,制造就失去了精确的蓝图,如同无的放矢。

而CAM,即计算机辅助制造,则扮演着“翻译官”和“指挥官”的角色。它接收来自CAD软件的“数字身份证”,并对其进行深度解读,将其翻译成工厂里的机器设备能够听懂的语言——数控代码。CAM软件的核心工作,是基于这个三维模型,规划出最高效、最精确的加工路径。比如,它需要决定用什么样的刀具、以多大的速度、从哪个角度开始切削,如何分层、如何走刀才能既快又好地完成加工。这个过程,就像一位经验丰富的老师傅,在拿到图纸后,脑中迅速构思出一整套完整的加工方案。因此,如果说CAD是回答“要做什么”,那么CAM就是回答“要怎么做”,二者共同搭建了一座从虚拟设计通往现实制造的坚实桥梁。

数据是连接的命脉

CAD与CAM之间最核心的纽带,无疑是“数据”。这种数据的流转并非简单的复制粘贴,而是一种高度结构化的信息传递。CAD软件输出的文件格式,无论是通用的STEP、IGES,还是特定软件的专有格式,都承载着产品的几何拓扑信息。这个文件的质量直接决定了后续所有环节的成败。一个有破面、缝隙或几何错误的CAD模型,导入CAM软件后,就像一份含糊不清的施工图纸,会导致刀具路径计算失败、加工过切或欠切等一系列严重问题。因此,确保CAD数据的完整性和准确性,是连接设计与制造的第一道生命线。

为了实现更高效、更可靠的数据流转,业界一直在追求CAD与CAM的“无缝集成”。当CAD和CAM软件来自同一个软件家族,或者遵循统一的数据标准时,这种优势就体现得淋漓尽致。设计师在CAD环境中对模型做的任何修改,都可以几乎实时地更新到CAM环境中,CAM软件能够自动识别这些变化并提示用户重新计算刀具路径。这种“单一数据源”的模式,极大地避免了因数据转换和手动更新带来的错误与时间浪费。例如,像CAXA这样提供一体化解决方案的平台,其内置的CAD与CAM模块天生就具备这种天衣无缝的协同能力。设计师和工艺工程师可以在同一个软件环境中完成从设计到编程的全过程,数据流转如同在体内循环般顺畅自然,这对于提升中小企业的研发和生产效率具有非凡的意义。

| 方面 | CAD软件角色 | CAM软件角色 |

| 数据类型 | 输出几何模型(点、线、面、实体)、PMI(产品制造信息) | 导入几何模型,生成刀路轨迹、NC代码、工艺清单 |

| 主要目标 | 精确表达设计意图,创建产品的数字定义 | 将设计意图转化为可执行的机床加工指令 |

| 输出/输入结果 | 一个完整的、可供制造使用的三维模型文件 | 一套优化过的、能驱动数控机床安全高效运行的程序 |

效率与精度的基石

CAD与CAM的协同工作,为现代制造业带来了效率与精度的双重革命。在效率方面,传统的制造流程中,从图纸到实物需要经历绘图、工艺规划、手工编程等多个环节,每一个环节都耗时费力且容易出错。而CAD/CAM一体化流程彻底改变了这一局面。设计师在CAD软件中可以快速进行方案的迭代和修改,一个复杂特征的改动可能只需几分钟。随后,CAM软件能够自动识别模型的加工区域,一键生成初步的刀具路径,工程师只需在此基础上进行优化和调整即可。据行业内的普遍共识,采用CAD/CAM技术可以将数控编程的效率提升数倍甚至数十倍,将产品从设计到试产的周期大大缩短。

在精度方面,CAD模型是基于数学公式的精确表达,其精度可以达到微米甚至更高。CAM软件正是基于这个“绝对精确”的模型来计算刀具路径,从而确保了加工过程的精确性。它能够模拟整个加工过程,提前发现刀具与夹具、零件的干涉碰撞,避免了昂贵的试错成本。同时,CAM系统可以进行精确的切削参数计算和材料余量控制,最大限度地减少人为因素导致的误差。这种由数字技术驱动的精度保障,是传统手工作坊式加工无法比拟的。它使得复杂曲面零件(如飞机叶轮、汽车模具)的高质量、高一致性生产成为可能,是高端制造业发展的核心基石。

| 流程阶段 | 传统方法 | CAD/CAM集成方法 |

| 设计 | 手工绘制二维图纸,信息表达有限,修改困难 | 创建三维数字模型,信息直观完整,易于修改和协同 |

| 编程 | 工艺员凭经验手工编写G代码,效率低,易出错 | CAM软件自动生成刀路,仿真验证,高效可靠 |

| 试切 | 多次试切,不断调整程序,材料和时间成本高 | 通过软件仿真大部分问题,首件合格率极高 |

| 生产 | 依赖操作工技能,产品质量一致性差 | 程序化生产,质量稳定,可轻松实现多品种小批量 |

未来智造的引擎

随着工业4.0、智能制造等概念的深入发展,CAD与CAM的关系正在被赋予更深层次的内涵。它们不再仅仅是两个独立的软件工具,而是正在融合成为一个更大、更智能的数字化生态系统中的关键节点。例如,在增材制造(3D打印)领域,CAD模型是“打印”的唯一基础,而CAM(或称为切片软件)则负责将模型“切割”成无数个薄层,并规划打印头的运动路径和材料供给参数。这同样是CAD定义“是什么”,CAM定义“怎么做”的逻辑体现,只是实现的物理方式不同。

更令人兴奋的是,CAD与CAM正在共同构建“数字孪生”的核心。一个产品的数字孪生,不仅包含其CAD几何模型,还包含了CAM仿真出的加工过程、实际生产中的传感器数据、以及后续的运维信息。CAD模型是数字孪生的“形”,而CAM提供的制造过程数据则是其“神”。通过这个虚实结合的数字孪生体,我们可以在虚拟世界中预测产品的性能、优化生产工艺、甚至在设备发生故障前进行维护。在这个宏大的愿景下,CAD与CAM的融合将更加紧密,它们将与物联网、大数据、人工智能等技术一道,共同驱动未来制造业向更智能、更高效、更柔性的方向演进。像CAXA等致力于工业软件创新的平台,也正在积极布局这些前沿领域,力求为用户提供贯穿产品全生命周期的数字化解决方案。

总结与展望

总而言之,CAD绘图软件与CAM软件之间的关系,是一种从定义到实现、从虚拟到现实的共生关系。CAD是产品的“基因蓝图”,它精确地描绘了产品的形态与内涵;CAM则是产品的“成长指令”,它将这份蓝图翻译为机器可以执行的行动方案,指导着产品从无到有的诞生过程。它们之间以数据为血脉,通过无缝集成,共同构成了现代制造业效率与精度的基石,是推动技术创新和产业升级的核心动力。

展望未来,这种关系将变得更加密不可分。随着人工智能的介入,我们或许会看到能够自主进行轻量化设计的CAD,以及能够根据材料、设备状态实时优化加工策略的CAM。二者的界限可能会逐渐模糊,融合成一个高度智能化的“创成式设计与制造”系统。对于任何一家希望在激烈市场竞争中脱颖而出的制造企业而言,深刻理解并积极应用CAD/CAM一体化技术,已经不再是一个可选项,而是一个必选项。拥抱这种从设计到制造的数字化闭环,就是拥抱通往未来智能制造的钥匙,开启一个更高效、更创新、更具竞争力的新时代。