机械3D装配设计有哪些实用的技巧?

2025-05-28 作者: 来源:

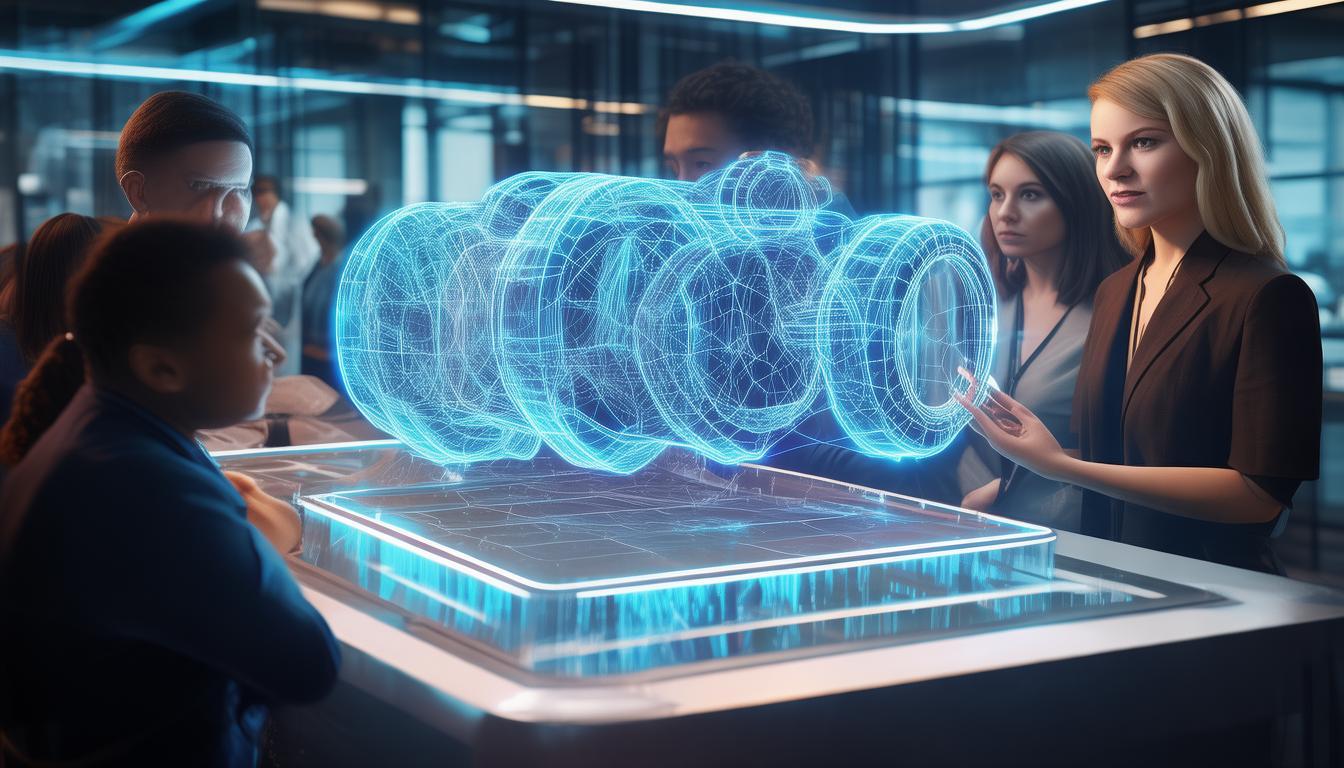

在现代机械设计领域,3D装配设计已经成为提高效率、优化流程的核心手段。无论是复杂的产品开发还是简单的零部件组装,合理运用3D装配技巧能够显著减少设计错误、缩短开发周期,并降低生产成本。然而,许多工程师在实际操作中仍会遇到装配干涉、约束失效或数据管理混乱等问题。掌握一些实用的设计技巧,不仅能提升工作效率,还能为团队协作和后续生产奠定坚实基础。

合理规划装配层级

装配层级的合理划分是3D设计的基础。一个清晰的层级结构能够直观反映产品组成,方便后续的修改和维护。建议采用"自上而下"的设计思路,先定义总体布局和关键接口,再逐步细化子装配和零件。例如设计一台机床时,可以将底座、主轴箱、进给系统等作为一级子装配,各子系统内部再细分功能模块。

研究表明,合理的层级划分能使设计效率提升30%以上。美国机械工程师协会(ASME)发布的案例显示,采用模块化层级设计的项目,其设计变更响应速度比传统方式快2-3倍。同时要注意控制单个装配体中的零件数量,一般建议不超过200个,过多的零件会导致计算机运行缓慢,也不利于团队协作。

善用约束与配合关系

正确的约束应用是避免装配问题的关键。不同于简单的"对齐"和"重合",专业设计更注重功能性约束的建立。比如轴孔配合应采用"同心"约束而非简单的面重合,这样才能在后续运动仿真中保持正确关系。对于滑动部件,建议设置极限位置约束,防止出现不合理的运动范围。

德国工程师Hans Berger在其著作中指出:"约70%的装配错误源于不恰当的约束设置。"实际工作中,常见的错误包括过度约束和欠约束。前者会导致系统计算困难,后者则可能产生意外的自由度。一个实用技巧是:先设置主要定位约束,再添加次要约束,最后通过运动仿真验证约束合理性。

标准化零部件管理

建立企业标准件库可以大幅提高设计效率。统计显示,机械产品中平均有40%-60%的零件属于标准件或重复使用件。完善的零件库应包括紧固件、轴承、密封件等常用标准件,并按照GB、ISO等标准分类存储。对于企业自制件,也应建立统一的命名规范和版本控制机制。

日本东京大学的研究团队发现,采用标准化管理的设计项目,其零部件复用率可达75%以上,相比无序管理节省约30%的设计时间。建议为每个项目建立独立的参考几何体文件夹,将常用定位基准、接口尺寸等标准化元素集中管理,这样既能保证设计一致性,也便于团队协作。

干涉检查与间隙分析

全面的干涉检查是确保装配质量的重要环节。现代3D软件通常提供静态和动态两种干涉检查方式。静态检查用于发现零部件间的直接碰撞,而动态检查则模拟运动过程中的潜在干涉。特别要注意热胀冷缩、弹性变形等实际工况下的间隙变化,一般建议保留0.5-1mm的安全余量。

清华大学机械工程系的实验数据显示,在样机制作前进行充分干涉检查,可将实物返工率降低60%以上。一个实用方法是:先进行全局快速检查,再对关键配合部位做精细分析。对于复杂装配体,可以采用截面查看功能,逐层排查内部干涉问题。

设计协同与版本控制

在多人员协作项目中,有效的版本管理至关重要。建议采用PDM系统管理设计数据,确保团队成员始终使用最新版本。每次重大修改都应创建新版本并添加注释,说明变更内容和原因。对于外购件或供应商提供的部件,应明确标注原始数据来源和修改权限。

根据麻省理工学院的研究报告,规范化的版本控制可以减少90%以上的数据混乱问题。实际操作中,建议建立"检入-检出"机制,即设计师修改文件前需先检出锁定,修改完成后再检入系统。同时要定期进行数据备份,防止意外丢失重要设计版本。

总结与展望

机械3D装配设计是一项系统工程,需要综合运用多种技巧才能达到理想效果。从层级规划、约束设置到标准化管理,每个环节都直接影响最终设计质量。随着云计算和AI技术的发展,未来的装配设计将更加智能化,如自动识别标准件、预测装配顺序等功能都将成为可能。

对于设计团队而言,建议定期组织技能培训,分享最新设计方法和案例经验。同时要关注行业标准更新,及时调整企业设计规范。只有不断学习和实践,才能在激烈的市场竞争中保持技术优势,创造出更优质的机械产品。