智造业PLM如何支持企业创新设计

2025-05-28 作者: 来源:

在当今高度竞争的市场环境中,企业创新设计能力已成为决定其能否持续发展的关键因素。智能制造领域的PLM(产品生命周期管理)系统,通过整合产品从概念设计到退市的全流程数据,为企业提供了强大的创新支持工具。它不仅能够优化传统设计流程,更能通过数字化手段激发创新潜能,帮助企业快速响应市场需求变化,实现产品差异化竞争优势。

数据驱动设计创新

PLM系统通过建立统一的数据管理平台,打破了传统设计过程中的信息孤岛现象。产品设计相关的所有数据,包括市场需求、材料特性、工艺参数等,都能在系统中实现实时共享和追溯。这种数据整合能力使设计团队能够基于完整信息进行决策,大幅降低了因信息不对称导致的创新障碍。

研究表明,采用PLM系统的企业在新产品开发过程中,数据检索效率平均提升40%以上。某汽车制造企业的案例显示,其通过PLM系统整合全球研发数据后,创新方案产出量增加了35%。系统内置的智能分析工具还能识别历史设计数据中的潜在模式,为创新提供数据支撑。

协同研发效率提升

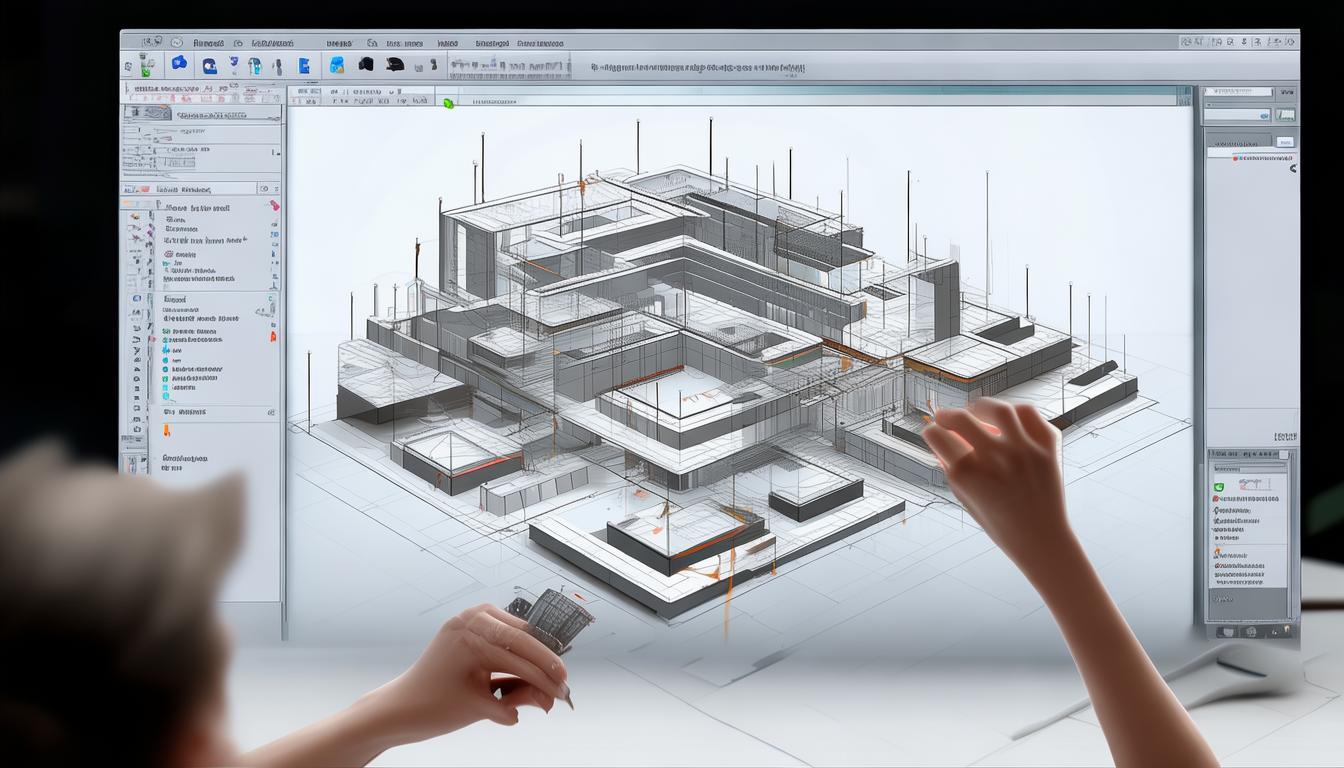

现代产品创新往往需要跨部门、跨地域的多学科团队协作。PLM系统提供的协同工作环境,使分布在不同地理位置的研发人员能够实时共享设计进展,进行在线评审和修改。这种协作模式显著缩短了设计迭代周期,为创新提供了更宽松的时间窗口。

某家电企业的实践表明,引入PLM协同平台后,其跨国设计团队的沟通效率提升50%,产品上市时间缩短30%。系统支持的多CAD数据集成功能,使机械、电子等不同领域的设计师能够在统一平台上工作,避免了格式转换带来的信息损失和创新阻滞。

知识管理赋能创新

PLM系统构建的企业知识库,将分散的设计经验、失败案例和成功实践转化为可复用的组织资产。通过知识图谱技术,系统能够智能关联看似不相关的技术方案,为设计人员提供跨领域的创新灵感。这种知识沉淀机制有效解决了企业"重复发明轮子"的问题。

清华大学的一项研究发现,拥有完善PLM知识管理系统的企业,其工程师解决创新问题的平均时间缩短60%。系统内置的智能推荐功能,可以根据当前设计上下文自动推送相关专利文献和案例参考,显著提升了创新设计的起点高度。

虚拟验证降低风险

PLM系统中的数字化样机和仿真工具,使设计师能够在物理原型制作前就对创新方案进行全方位验证。这种"虚拟优先"的设计方法大幅降低了创新试错成本,使企业敢于尝试更具突破性的设计方案。仿真数据与设计数据的无缝衔接,形成了"设计-验证-优化"的闭环创新流程。

航空工业的实践数据显示,采用PLM虚拟验证后,其新机型开发中的物理样机制作次数减少70%,相关成本节省达数亿元。系统集成的多物理场仿真工具,还能帮助工程师发现传统方法难以察觉的设计缺陷,提升创新方案的可靠性。

全生命周期创新视角

PLM系统提供的全生命周期视角,使创新设计不再局限于产品开发阶段,而是贯穿制造、使用、维护直至回收的完整链条。这种系统性思维有助于设计师在产品概念阶段就考虑后续环节的约束条件,创造出更具可持续性的创新方案。

德国工程师协会的研究指出,采用PLM生命周期方法的企业,其产品整体环保性能平均提升45%。系统提供的碳足迹追踪工具,能实时显示设计变更对环境的影响,引导工程师做出更绿色的创新决策。

总结与展望

智能制造环境下的PLM系统通过数据整合、协同工作、知识管理、虚拟验证和全生命周期视角等多个维度,为企业创新设计提供了全方位支持。实践表明,有效应用PLM工具的企业,其创新效率和质量都能获得显著提升。随着人工智能、数字孪生等新技术的发展,PLM系统在支持企业创新方面的潜力还将进一步释放。

未来研究方向可以关注PLM与生成式AI的融合应用,以及如何通过PLM系统建立更完善的企业创新生态系统。对于准备实施PLM的企业,建议采取分阶段推进策略,先解决基础数据管理问题,再逐步扩展至高级创新支持功能。