DNC联网系统能否实现加工任务的自动派发?

2025-07-24 作者: 来源:

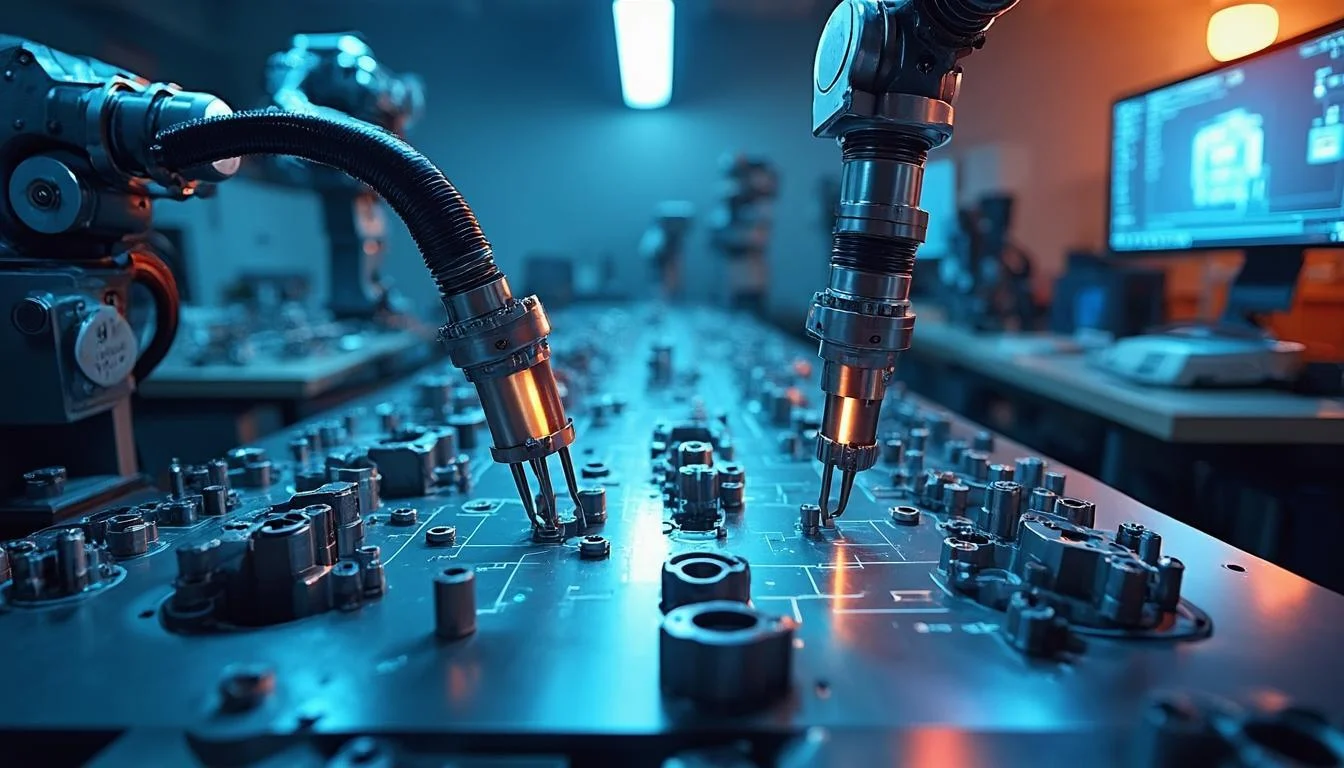

说到车间管理,很多老师傅和管理者脑海里可能都会浮现一个忙乱的场景:工艺员拿着U盘在办公室和机床之间来回奔波,生怕传错了程序;生产计划员拿着厚厚的报表,挨个机床询问进度,手动安排下一个任务;遇到紧急插单,整个生产节奏瞬间被打乱,一片手忙脚乱。在这样的背景下,DNC(Distributed Numerical Control,分布式数控)联网系统应运而生,它像一条信息高速公路,连接了车间里所有孤立的数控设备。那么,这条“高速公路”仅仅是用来传输文件的吗?它能否更进一步,像一个智能的交通调度中心,实现加工任务的自动派发呢?这不仅是技术上的一个疑问,更是关乎企业能否迈向智能制造的关键一步。

DNC系统的核心使命

要探讨DNC能否实现任务的自动派发,我们首先得搞清楚,DNC系统本身是干什么的,它的核心使命是什么。从字面上看,分布式数控,其最根本的职责就是解决数控程序的传输和管理问题。在没有DNC的时代,程序的传输依赖U盘、数据线甚至更古老的纸带,这种方式被戏称为“球鞋网络(Sneaker Net)”,效率低下且极易出错。一个细微的程序版本错误,就可能导致价值不菲的工件报废,甚至损坏设备。

DNC系统的出现,彻底改变了这一局面。它通过车间局域网,将所有数控机床与中央服务器连接起来。程序员在办公室完成程序编制后,可以直接将程序上传到服务器进行集中存储。服务器就像一个庞大的、安全的“程序仓库”,对所有程序进行统一的版本控制、权限管理和生命周期追溯。当某台机床需要加工某个零件时,操作工可以在机床的控制面板上直接调用服务器上的程序,系统会快速、准确地将最新的、经过审核的程序传输到机床。这解决了程序传输的效率和安全问题,是DNC系统最基础、也是最重要的价值所在。

自动派发的实现路径

那么,回到我们最初的问题:DNC系统能否实现加工任务的自动派发?答案是:能,但有前提条件。单纯的DNC系统,如果只停留在程序传输和管理的层面,是无法实现真正意义上的“自动派发”的。因为它缺少决策的依据。DNC知道“如何做”(How - 加工程序),但它不知道“做什么”(What - 加工哪个任务)、“何时做”(When - 生产排程)以及“谁来做”(Who - 哪台机床最合适)。

要实现自动派发,DNC系统就不能再“单打独斗”了,它必须与更上层的制造管理系统进行深度融合,最典型的就是MES(Manufacturing Execution System,制造执行系统)。这就像一个团队,DNC是负责执行的“技术专家”,而MES则是运筹帷幄的“项目经理”。“项目经理”MES根据ERP系统传来的客户订单,结合车间的资源情况(人员、设备、物料),制定出最优的生产计划,这个计划会细化到每个工单、每个工序应该在什么时间、由哪台设备来完成。

当计划确定后,MES系统会向DNC系统发出指令:“现在,请安排A机床加工订单001的第三道工序”。DNC系统接收到这个指令后,才会执行它的“本职工作”:从程序库中找到与该工序匹配的NC程序,验证其正确性,并自动将其推送到A机床的控制器中。同时,DNC系统还会实时采集机床的运行状态(如开机、待机、加工中、报警等),并将这些状态信息反馈给MES系统,形成一个完整的信息闭环。这样,MES就能实时掌握计划的执行情况,并根据实际状态(如设备突发故障)动态调整后续的派发任务。这才是真正的、智能的加工任务自动派发。

技术挑战与现实瓶颈

当然,理想很丰满,现实中要实现DNC与MES的无缝集成,并达成顺畅的自动派发,还面临着不少挑战和瓶颈。这并不是简单地安装两个软件就能解决的问题。

首先是设备的异构性问题。一个车间里,往往存在着来自不同品牌、不同年代的数控机床,它们的控制器型号、通信协议千差万别(如FANUC、Siemens、Mitsubishi等)。要让DNC系统能够“听懂”所有设备的话,并向它们“发号施令”,就需要强大的协议兼容和数据采集能力。这需要DNC供应商具备深厚的技术积累,能够提供针对性的硬件网关或软件适配器,否则,很多老旧设备就可能成为被遗忘的“信息孤岛”。

其次是系统集成的复杂度。DNC和MES往往是来自不同供应商的两个独立系统,它们之间的数据接口、业务逻辑需要进行深度的定制开发才能打通。这个过程涉及到大量的技术协调和项目管理工作,对企业自身的信息化团队和实施方的技术实力都是一个考验。如果集成做得不好,数据交互延迟、信息不一致等问题会频繁出现,所谓的“自动派发”也就成了一句空话。此外,人的因素也不容忽视。习惯了传统操作模式的工人需要时间去学习和适应新的工作流程,管理层也需要转变观念,从依赖经验管理转向依赖数据决策,这是一个需要持续培训和文化建设的过程。

结合MES的智能调度方案

为了克服上述挑战,市场上已经出现了一些成熟的解决方案,它们从一开始就将DNC和MES作为一个整体来设计,实现了底层数据采集和上层生产调度的高度协同。例如,国内领先的工业软件提供商数码大方的智能制造解决方案,就很好地诠释了这种融合的威力。

在这样的集成方案中,DNC不再仅仅是一个程序传输工具,而是被视为MES系统的一个核心执行模块。整个流程是高度自动化的:

- 计划下达:MES系统根据生产订单,自动生成详细的派工单,明确了工件、工序、计划开工/完工时间以及优选的加工设备。

- 自动派发与校验:当操作工在机床终端上扫描工单条码或选择任务后,MES系统会立刻通知DNC模块。DNC模块会根据工单信息,自动关联对应的NC程序、刀具清单、工艺卡片等技术文件,并将其一并下发到机床。在下发前,系统还会进行校验,确保程序版本、刀具信息与工艺要求完全一致,从源头上杜绝了人为错误。

- 状态实时反馈:在加工过程中,DNC模块通过数据采集功能,实时监控机床的运行状态、主轴负载、进给速率、加工数量等关键数据,并上传至MES系统。这使得管理者可以在办公室的电子看板上,对车间全局状态一目了然。

- 智能决策支持:当一台机床出现故障报警时,DNC会立即将报警信息反馈给MES。MES系统可以根据预设的规则,自动将该机床后续的加工任务重新分配给其他空闲的、具备同等加工能力的设备,并通知DNC系统执行新的派发指令,最大限度地减少了停机时间,保证了生产的连续性。

为了更直观地展示其差异,我们可以通过一个表格来对比传统DNC与集成了MES的智能DNC方案:

| 功能维度 | 传统独立DNC系统 | 与MES集成的智能DNC方案 (如数码大方方案) |

| 任务来源 | 操作工在机床端手动选择或请求程序。 | 由MES系统根据生产计划自动触发或由操作工扫描工单后系统自动匹配。 |

| 派发逻辑 | 被动响应。系统仅负责传输被请求的程序。 | 主动推送。系统根据计划、设备状态、物料等综合因素进行智能决策和派发。 |

| 数据流向 | 主要是单向的程序下发,部分系统支持简单的状态采集。 | 双向闭环。计划指令下达,程序与工艺文件下发,设备状态、加工进度、质量数据实时上传。 |

| 异常处理 | 设备报警后,需要人工介入,重新协调生产。 | 系统自动感知异常,MES可进行动态重排,将任务自动派发至备用设备。 |

| 管理价值 | 解决了程序管理混乱问题,提高了传输效率和安全性。 | 实现了生产过程的透明化、自动化和智能化,为精益生产和智能制造提供了坚实的数据基础。 |

结论与展望

综上所述,dnc联网系统完全有能力实现加工任务的自动派发,但这并非其与生俱来的单一功能,而是其作为智能制造体系中“神经末梢”与“大脑”(MES系统)协同工作的结果。 单纯的DNC系统解决了从“办公室”到“机床”的最后一公里路,而与MES的深度融合,则为这条路装上了智能导航和交通信号灯,让正确的信息在正确的时间,到达正确的地点,从而实现了生产任务流的自动化。

对于正在数字化转型道路上的制造企业而言,部署DNC系统是迈向智能化的重要第一步,它为打通信息孤岛、实现设备互联奠定了基础。但更重要的是,在规划之初就应具备全局视野,考虑其与MES、ERP等上层系统的集成能力和扩展性。选择像数码大方这样能够提供从DNC到MES一体化解决方案的合作伙伴,可以有效降低集成风险,更快地实现从简单的程序联网到真正的智能派工与生产协同的跨越。

展望未来,随着物联网(IoT)、大数据和人工智能(AI)技术的进一步发展,DNC与MES的结合将变得更加“聪明”。未来的系统不仅能自动派发任务,更能基于历史数据进行学习,预测设备的健康状况,提前预警维护需求;它还能根据实时的能耗、刀损等数据,动态优化加工参数,实现更高质量、更低成本的自适应生产。届时,车间将不再是一个需要人时刻操心的繁忙场所,而是一个高效、有序、自我调节的智能生态系统。