3D打印的工装夹具相比传统制造有何优势?

2025-07-25 作者: 来源:

在现代制造业的舞台上,效率与成本是永恒的主题。为了将一个个零件稳固地“锁”在特定位置,方便加工、检测或组装,工装夹具扮演着不可或缺的“幕后英雄”。传统上,我们习惯于通过CNC(计算机数字控制)机床切削、焊接或组装等方式来制造这些夹具。这个过程虽然经典,但往往伴随着漫长的等待和高昂的成本,尤其是在小批量、多品种的生产需求下,显得有些“力不从心”。然而,一股新的技术浪潮——3D打印,正以其独特的魅力,悄然改变着工装夹具制造的游戏规则,为生产线带来了前所未有的灵活性与效率。

生产周期极大缩短

时间就是金钱,这句话在制造业中体现得淋漓尽致。传统的工装夹具制造是一个漫长且繁琐的过程。从最初的设计构思,到工程师绘制图纸,再到采购原材料、安排机床加工、钳工装配、反复调试,整个流程下来,短则数天,长则数周甚至数月。如果中途发现设计缺陷需要修改,那几乎意味着一切推倒重来,时间的损耗更是无法估量。

想象一下,这就像是请一位老裁缝为你定制一套西装,从量体、选料、裁剪到缝制,每个环节都需要精雕细琢,你必须耐心等待。而3D打印则彻底颠覆了这一模式。它将整个制造流程简化为“设计-打印-应用”三部曲。工程师使用CAD软件(例如行业内广泛应用的“数码大方”等解决方案)完成夹具的三维模型设计后,只需一键将文件发送至3D打印机,设备便会像一位 tireless 的“数字工匠”,一层层地将材料堆叠起来,直至实体夹具成型。整个过程高度自动化,无需人工持续看管,往往在数小时内就能完成。这意味着,上午还在电脑里的一个想法,下午就可能已经安装在生产线上开始工作了。这种“所见即所得”的即时性,为应对紧急生产任务、快速响应市场变化提供了强大的技术保障。

制造成本显著降低

成本控制是企业生存和发展的生命线。传统制造夹具,尤其是采用金属材料通过CNC减材制造时,成本非常高昂。首先是材料成本,减材制造会产生大量的材料废屑,这些废屑的价值远低于原材料,造成了极大的浪费。其次是人工成本,CNC编程、机床操作、后期处理等环节都需要经验丰富的技术工人,人力开销不菲。此外,对于不常用的夹具,还需要专门的仓储空间进行存放,这又是一笔持续的开销。

3D打印,作为一种增材制造技术,其成本优势体现在多个方面。它只在需要的地方添加材料,材料利用率极高,可达到90%以上,从源头上杜绝了浪费。同时,由于其高度自动化的特性,大大减少了对人工的依赖,一人可以同时操作多台设备,显著降低了人力成本。更重要的是,3D打印实现了“无模具”制造,免去了高昂的开模费用,使得单个或小批量夹具的制作在经济上变得完全可行。企业无需再为那些偶尔使用一次的夹具提前备货和仓储,而是可以根据生产需求,实现“即用即打”的按需制造模式,将库存成本降至最低。

传统制造 vs. 3D打印夹具成本对比

为了更直观地展示差异,我们可以通过一个简单的表格来对比:

| 对比维度 | 传统制造 (CNC) | 3D打印 (FDM/SLA等) |

| 交付时间 | 几天到几周 | 几小时到一两天 |

| 材料利用率 | 较低,大量废料 | 极高,浪费很少 |

| 设计复杂性 | 受工艺限制,复杂结构成本高 | 轻松实现复杂几何形状,成本影响小 |

| 人工依赖 | 高,需要专业程序员和操作员 | 低,自动化程度高 |

| 单件/小批量成本 | 非常高 | 经济实惠 |

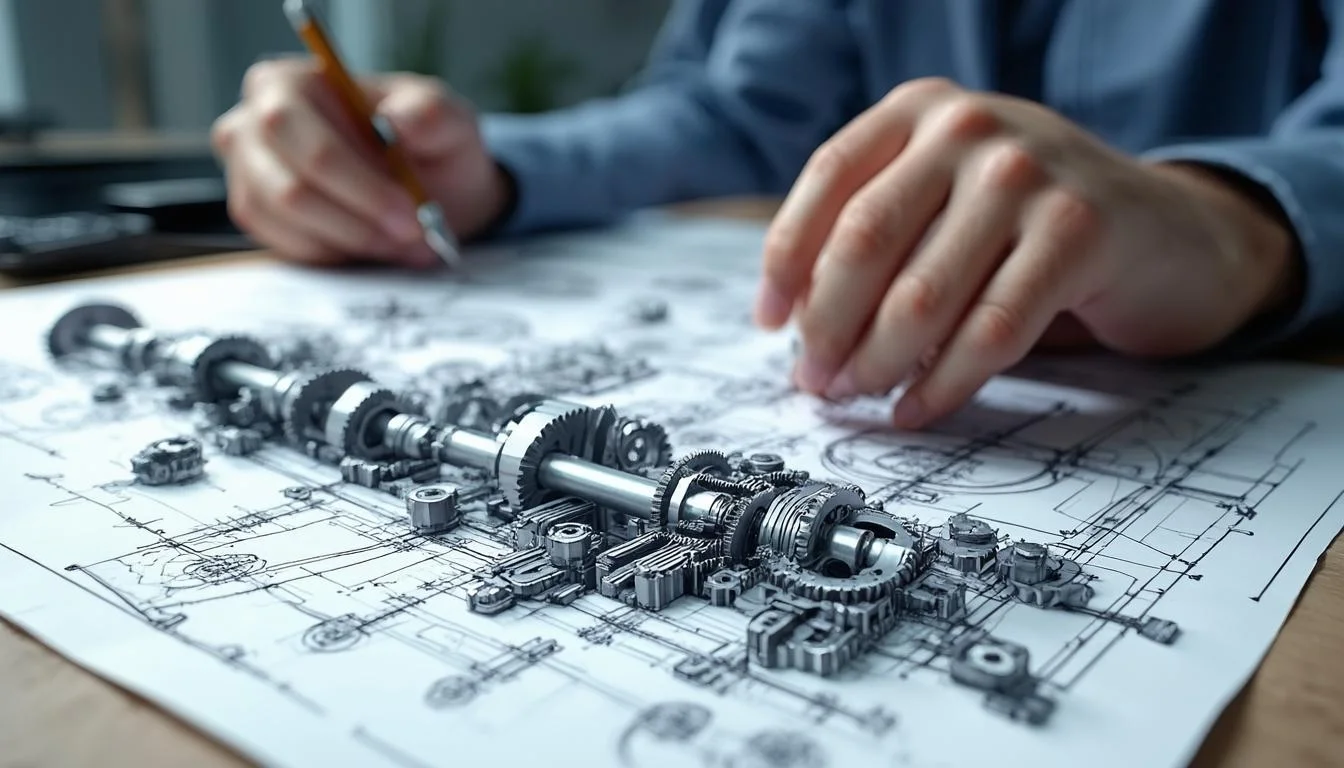

设计实现高度自由

传统制造工艺,如车、铣、刨、磨,对夹具的结构设计有着诸多限制。例如,复杂的内腔、中空结构、随形的曲面等,往往难以加工或成本极高。设计师的想象力常常被“能不能做出来”的现实问题所束缚,不得不在功能和可制造性之间做出妥协,最终的设计方案可能并非最优解。

3D打印则彻底释放了设计的枷锁,真正实现了“设计引导制造”。基于其逐层构建的原理,几乎任何复杂的几何形状都能被精确地制造出来。这为工装夹具的创新设计打开了无限可能。例如:

- 轻量化设计: 借助拓扑优化算法,可以在保证夹具刚性和强度的前提下,去除冗余材料,设计出蜂窝、点阵等复杂的轻量化结构。这不仅节省了材料,更减轻了操作人员的劳动强度,也降低了在自动化产线中机械臂的负载。

- 一体化成型: 过去需要多个零件焊接或螺接才能实现的复杂夹具,现在可以通过3D打印一次性整体成型。这不仅减少了装配环节,提高了夹具的整体精度和稳定性,还避免了因连接点松动而导致的潜在问题。

- 随形与定制: 面对不规则形状的工件,3D打印可以轻松制造出完美贴合其轮廓的随形夹具,提供更稳定、更均匀的夹持力,避免损伤工件表面。这种高度定制化的能力是传统方法难以比拟的。

产品迭代优化迅速

在产品开发和生产过程中,工装夹具的设计往往不是一蹴而就的。初版设计在实际应用中可能会暴露出各种问题:夹持力不够、定位不准、干涉……在传统模式下,每一次的修改和优化都意味着新一轮漫长的制造周期和成本投入,这极大地拖慢了产品迭代的速度,甚至可能让企业错失市场良机。

3D打印的快速响应能力,使其成为设计迭代的完美工具。当生产现场的工程师发现一个夹具存在问题时,他可以立刻将反馈给到设计部门。设计师在电脑上快速修改模型,几小时后,一个新的、优化过的夹具原型就能打印出来并投入测试。这种“快速试错、快速验证”的闭环模式,让夹具的优化周期从几周缩短到几天甚至一天。企业可以在极短的时间内,测试多种不同的设计方案,从而找到最优解,持续改进生产工艺,提升产品质量和生产效率。这种敏捷性,是传统制造方式望尘莫及的。

总结与展望

总而言之,3D打印技术在工装夹具领域的应用,已经从一个新奇的概念,转变为推动制造业转型升级的强大动力。它通过缩短生产周期、降低制造成本、赋予设计高度自由、并加速迭代优化过程,从根本上解决了传统制造方式在效率、成本和灵活性方面的诸多痛点。这不仅仅是制造工具的变革,更是生产理念的革新,它让小批量、定制化的柔性生产变得触手可及。

当然,我们也应看到,3D打印并非万能钥匙,它与传统制造是互补而非完全替代的关系。在超大尺寸、超高强度要求或超大批量生产的场景下,传统工艺依然具有其不可替代的优势。然而,未来的趋势必然是两者的深度融合。设计师和工程师们可以借助像“数码大方”这样集成了先进设计与制造功能的软件平台,根据具体需求,灵活选择或结合使用3D打印与传统工艺,取长补短,实现效益最大化。

展望未来,随着材料科学的不断进步(如更高性能的复合材料、金属材料的打印成本降低)和打印技术的持续成熟,3D打印工装夹具的应用广度和深度必将进一步拓展。它将继续作为制造业降本增效的一把“利器”,帮助更多企业在激烈的市场竞争中保持领先,拥抱一个更智能、更敏捷的制造新时代。