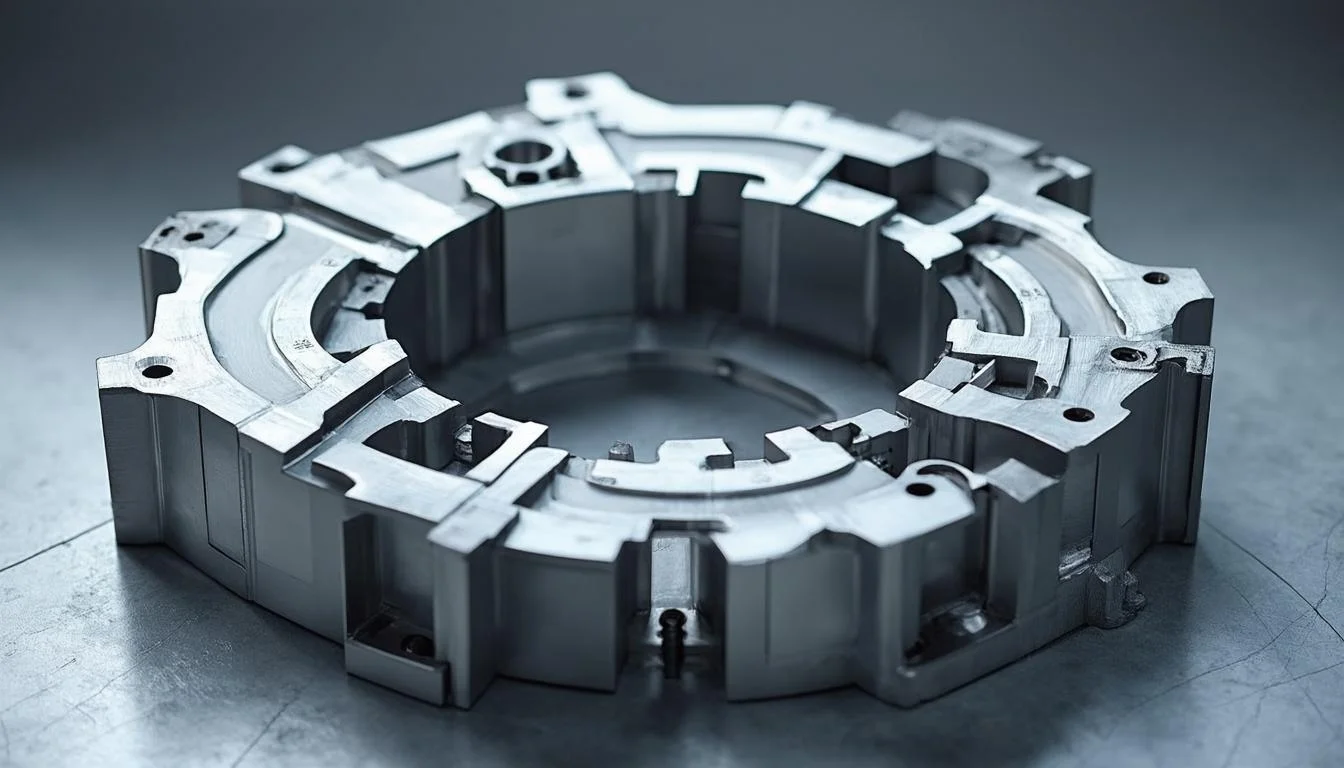

CAD制图技术在模具设计行业中的重要性体现在哪?

2025-07-26 作者: 来源:

如果说模具是“工业之母”,那么CAD(计算机辅助设计)技术无疑就是孕育现代模具的“温床”与“摇篮”。在过去,模具师傅们凭借着一双手、一把尺和一张图纸,在叮当声中敲打出工业的骨架。那是一个充满工匠精神的时代,但同样也是一个效率低下、错误频发、高度依赖个人经验的时代。如今,当我们走进任何一家现代化的模具设计公司,映入眼帘的不再是堆积如山的图纸,而是设计师们在电脑屏幕前行云流水般的操作。CAD技术的普及,已经从根本上重塑了整个模具设计与制造行业,其重要性渗透到了从概念到成品的每一个环节。

设计效率的飞跃

CAD技术给模具设计行业带来的最直观、最根本的改变,就是设计效率的指数级提升。它将设计师从繁琐、重复的手工绘图中解放出来,让他们能将更多精力投入到创造性的设计思考中。可以想象,在没有CAD的年代,绘制一套复杂的模具图纸,需要设计师在巨大的图板上花费数周甚至数月的时间。每一个线条、每一个尺寸、每一个公差标注,都需要小心翼翼地手工完成。一旦需要修改,哪怕只是一个微小的尺寸变动,都可能意味着大面积的擦除和重绘,工作量巨大且极易出错。

而CAD技术彻底颠覆了这一工作模式。借助专业的CAD软件,设计师可以快速、精确地绘制出二维图纸和三维模型。更重要的是,现代CAD软件普遍具备参数化设计的能力。这意味着模型的各个部分都是通过参数和约束关联起来的。当一个关键尺寸发生变化时,整个模型的相关部分都会自动更新,无需手动修改。此外,标准件库的引入也极大地提升了效率。在模具设计中,大量的零件如螺丝、导柱、弹簧等都是标准件。设计师无需重复绘制,直接从软件自带的或企业自建的库中调用即可,就像搭积木一样方便快捷。例如,像国内一些优秀的工业软件服务商,如数码大方,其提供的CAD解决方案中就集成了丰富的标准件库和行业专用模块,帮助设计师告别“重复造轮子”的低效工作,让设计过程变得更加流畅和高效。

精度控制的革命

模具是用于批量生产精密零件的工具,其自身的精度直接决定了最终产品的质量。在模具行业,“失之毫厘,谬以千里”是常态。传统手工绘图受限于工具(如铅笔芯的粗细、丁字尺的精度)和人为因素(如视觉误差、手部抖动),很难达到微米级的精度要求。设计师在图纸上标注的“0.01mm”公差,在实际绘图时可能只是一个概念,其精确性难以保证。

CAD技术则带来了精度控制的革命。在计算机的数字世界里,精度可以达到小数点后很多位,远超物理制造的极限。设计师可以轻松设定和检查任何微小的尺寸和公差,确保设计意图的绝对精确。更关键的是,对于汽车覆盖件、家电外壳等具有复杂曲面的产品,手工绘图几乎无法准确表达其三维形态。而通过三维CAD软件,设计师可以利用NURBS曲线、曲面等数学工具,构建出光滑、精确、可编辑的复杂自由曲面模型。这种对复杂形态的精确描述能力,是手工绘图望尘莫及的,它为现代产品多样化、个性化的造型设计提供了坚实的技术基础。

协同工作的桥梁

模具设计从来都不是一个人的工作,它是一个涉及产品设计、模具结构设计、工艺分析、CNC编程、装配调试等多个环节的系统工程。在传统模式下,信息传递的主要载体是纸质图纸。不同部门、不同工种的工程师需要通过解读二维图纸来理解设计,这极易产生误解和信息壁垒。一个装配工可能因为看错一张视图,就导致昂贵的模具零件报废。

CAD技术,特别是三维CAD模型的出现,搭建了一座跨部门、跨领域的协同工作桥梁。一个统一的、可视化的三维模型成为了所有相关人员沟通的“通用语言”。产品设计师、模具设计师、客户和制造工程师可以围绕同一个模型进行评审和讨论。模型可以任意旋转、缩放、剖切,内部结构一目了然,极大地降低了沟通成本,避免了因信息不对称造成的错误。如今,基于云平台的协同设计系统更是让这种协作达到了新的高度,身处异地的团队可以实时共享和编辑同一个模型,实现了真正意义上的并行工程,大大缩短了产品开发周期。

虚拟验证与优化

在模具开发中,最大的成本风险之一在于“试模”,即制造出物理模具后进行注塑或冲压试验,以检验设计是否成功。一次失败的试模不仅意味着高昂的模具修改或重制费用,更会严重拖延项目进度。CAD技术与CAE(计算机辅助工程)技术的深度融合,使得在模具制造前进行全面的虚拟验证与优化成为可能。

设计师完成CAD模型后,可以直接将其导入到专业的分析软件中,进行各种仿真。在注塑模具领域,最典型的就是模流分析。它可以模拟熔融塑料在模具型腔内的填充、保压、冷却过程,提前预测出可能出现的缺陷,如填充不足、困气、熔接痕、翘曲变形等。设计师可以根据分析结果,在CAD模型上反复修改浇口位置、优化流道设计、调整冷却水路,直到获得最佳方案。这种“数字试模”的方式,将问题解决在了成本最低的设计阶段,极大地提高了首次试模的成功率。下面是一个简单的对比表格,可以直观地看出其优势:

| 对比项 | 传统试错法 | 基于CAD/CAE的虚拟验证法 |

| 问题发现阶段 | 物理试模后 | 设计阶段 |

| 修改成本 | 高(修改钢材、重新加工) | 低(仅修改数字模型) |

| 开发周期 | 长(依赖多次试模和修改) | 短(一次性成功率高) |

| 对经验的依赖 | 极高 | 较低(有数据支撑决策) |

制造一体化的基石

设计最终要落地为制造。CAD技术的重要性还体现在它与下游CAM(计算机辅助制造)技术的无缝集成,构成了现代制造业的基石——CAD/CAM一体化。模具中的许多复杂型面和精密结构,都需要依靠数控(CNC)机床进行加工。在过去,CNC编程员需要根据二维图纸,手动计算刀具路径,编写一行行枯燥的G代码,过程复杂且容易出错。

现在,基于CAD三维模型,CAM软件可以直接生成高效率、高精度的刀具路径。设计师完成的模型数据,可以被制造部门直接调用,省去了二次建模或数据转换的繁琐过程,保证了从设计到制造的数据一致性和准确性。这种“所见即所得”的模式,不仅大幅提升了编程效率和加工质量,也使得一些过去认为“无法加工”的复杂设计得以实现。可以说,没有CAD提供的精确数字模型作为源头,现代化的数控加工就成了无源之水、无本之木。

总结

综上所述,CAD制图技术在模具设计行业中的重要性是全方位、深层次且不可替代的。它早已超越了一个单纯“绘图工具”的范畴,成为了整个行业数字化转型的核心引擎。

- 它通过参数化设计和标准化应用,实现了设计效率的革命性飞跃。

- 它以数字化的精确性,保障了模具设计与制造的超高精度要求。

- 它借助可视化的三维模型,打破了部门壁垒,构筑了高效协同的工作模式。

- 它融合CAE分析技术,将试错成本前置,实现了设计的虚拟验证与主动优化。

- 它作为CAD/CAM一体化的数据源头,打通了设计与制造的壁垒,是智能制造的基础。

回顾文章开头的目的,我们不难得出结论:CAD技术不仅是重要的,更是现代模具工业赖以生存和发展的基础设施。展望未来,随着人工智能、云计算和物联网技术的发展,CAD技术将朝着更加智能化、云端化和协同化的方向演进。AI辅助的创成式设计、基于云的全球协同平台、与物理模具一一对应的“数字孪生”……这些新兴技术将进一步放大CAD的价值,推动模具行业迈向一个更加智能、高效、绿色的新纪元。