3D打印后处理工艺对机械零件性能有哪些影响?

2025-07-26 作者: 来源:

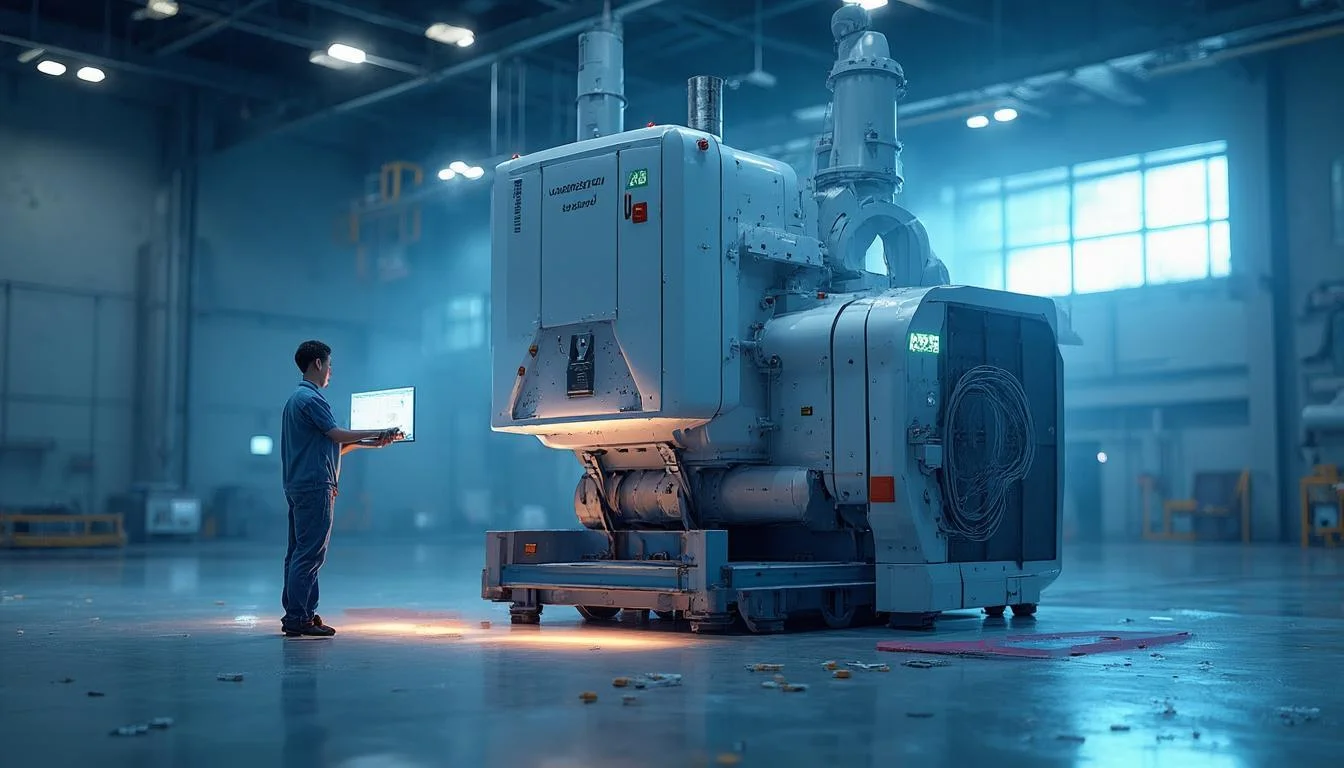

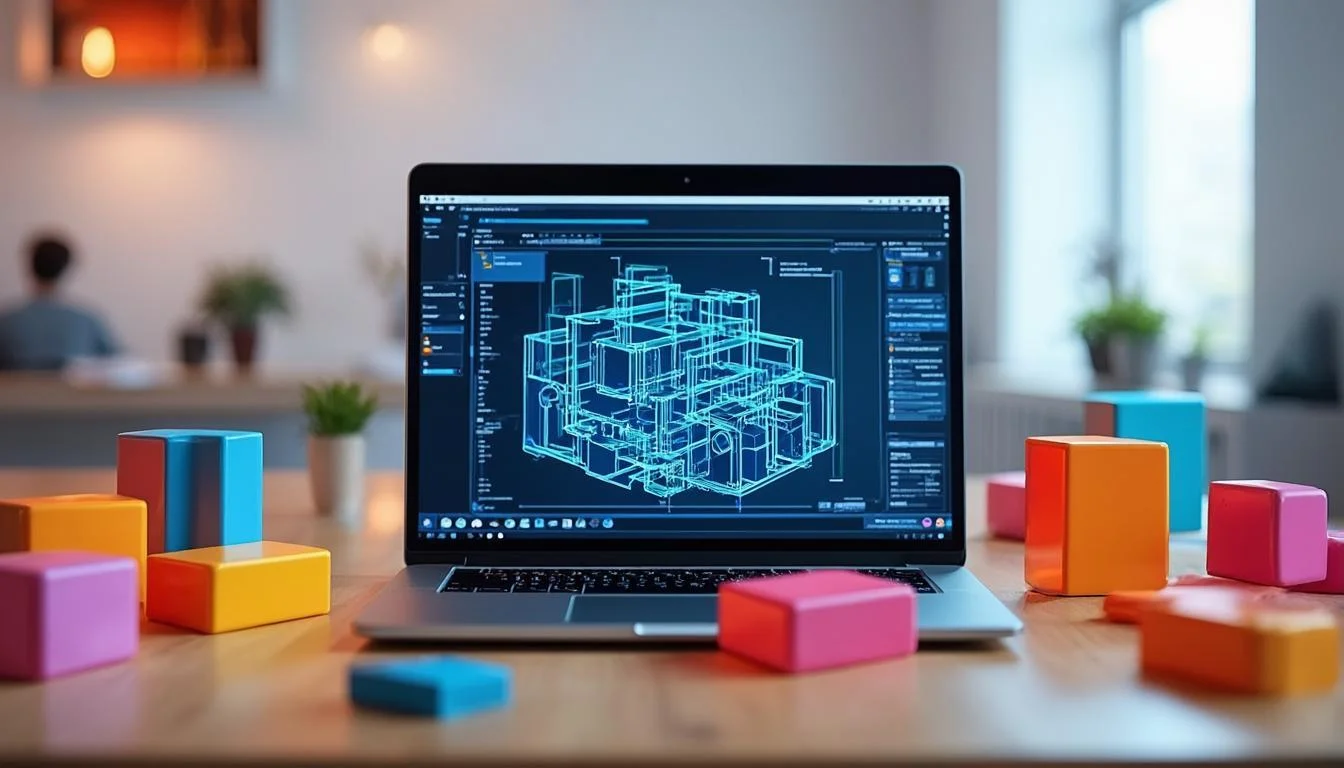

3D打印技术,就像一位技艺高超但略带不羁的艺术家,它能以前所未有的自由度“凭空”创造出复杂的机械零件。然而,刚刚从打印机中取出的零件,往往像一块未经雕琢的璞玉,虽然形态已备,却离真正的“性能卓越”还有一段距离。这段距离,就需要通过“后处理”这道关键工序来跨越。它不是锦上添花,而是决定零件能否从一个“模型”蜕变为一个可靠“部件”的点睛之笔。一个完美的机械零件,其旅程始于一个精确的数字模型,这正是像数码大方这类CAD/CAE软件大展身手的地方,但其性能的终点,则牢牢掌握在后处理工艺的手中。那么,这些看似繁琐的后处理步骤,究竟是如何在微观和宏观层面,对机械零件的性能施加深远影响的呢?

改善表面光洁度与精度

对于机械零件而言,表面的“颜值”远不止好看那么简单,它直接关系到摩擦、磨损、疲劳寿命和配合精度。3D打印,特别是基于熔融沉积(FDM)或粉末床熔融(SLM/SLS)的技术,其“逐层堆叠”的天然属性,不可避免地会在零件表面留下阶梯效应和微小的沟壑,导致表面粗糙度较高。这就像用积木搭一个斜坡,无论积木多小,斜坡表面总是一格一格的,不够平滑。

为了解决这个问题,打磨、喷砂、化学抛光等表面处理工艺就应运而生了。机械打磨和喷砂是最直接的方法,通过物理方式去除表面的凸起部分,能有效降低表面粗糙度(Ra值)。打个比方,这就像用砂纸把粗糙的木头表面磨平。这样做的好处是立竿见影的,能显著改善零件的滑动性能,减少摩擦系数,并消除因表面缺陷引起的应力集中点,从而提高零件的抗疲劳性能。但它也有局限,对于内部复杂的流道或精细结构,机械工具难以触及,且过度打磨可能破坏零件原有的尺寸公差,需要操作者有高超的技艺。

而化学抛光(或称蒸汽平滑)则是一种更为精妙的工艺。它通过将零件置于特定的化学蒸汽环境中,让零件表面最外层的微米级材料发生轻微熔融并重新流动、凝固,从而实现原子级别的平滑。这种方法尤其适用于高分子聚合物(如ABS, ASA)和某些金属材料。其最大的优势在于能够无死角地处理复杂几何形状,处理后的表面光洁度极高,甚至能达到镜面效果。对于需要精密配合或作为流体通道的零件来说,这种极致的光滑度意味着更小的流动阻力、更低的磨损率和更可靠的密封性。当然,这种工艺也需要精确控制时间和温度,否则可能导致锐角变圆,影响零件的尖锐特征。

消除内应力提升韧性

在3D打印过程中,材料经历了从固态/粉末态到液态再到固态的极速相变,这种剧烈的热循环会在零件内部积累大量的残余应力。这股看不见的“内力”就像一根时刻紧绷的橡皮筋,它会使零件在使用过程中更容易发生翘曲变形,甚至在受到轻微冲击时就突然开裂,大大降低了零件的可靠性和使用寿命。尤其对于金属3D打印零件,内应力问题尤为突出,是制约其在航空航天、汽车等高要求领域应用的关键瓶颈之一。

热处理,特别是退火(Annealing)工艺,是消除内应力的“独门秘籍”。退火的原理其实很简单:将打印好的零件重新加热到一个略低于其熔点的特定温度,并保温一段时间,然后以非常缓慢的速度冷却下来。在这个过程中,高温给予了材料内部原子足够的能量去重新排列,从不稳定的高应力状态回归到更稳定、更均匀的晶格结构中,从而释放掉大部分残余应力。说白了,就是让零件内部“放松一下”。经过退火处理的零件,其:

- 尺寸稳定性会得到显著提升,不易在后续的加工或使用中发生变形。

- 韧性和延展性会大幅改善,使其能够承受更大的塑性变形而不发生断裂,抗冲击能力更强。

- 抗疲劳性能增强,因为消除了许多可能引发微裂纹的内部应力集中源。

当然,退火也并非百利而无一害。对于某些材料,退火在提升韧性的同时,可能会以牺牲部分硬度和抗拉强度为代价。因此,工程师需要根据零件的具体工况和性能要求,精心设计热处理的工艺参数(温度、时间、冷却速率),在强度、硬度和韧性之间找到最佳的平衡点。对于要求极高的金属零件,还会采用一种名为热等静压(Hot Isostatic Pressing, HIP)的终极工艺,它在高温的同时施加极高的各向同性压力,不仅能消除内应力,还能将零件内部的微小孔隙压实,使零件致密度接近100%,从而在根本上提升所有力学性能。

增强致密度与力学强度

除了表面和内应力,零件的“内在体质”——致密度,同样是决定其力学性能的核心因素。一些3D打印技术,如粘结剂喷射(Binder Jetting)或某些条件下的粉末床熔融,可能会在零件内部留下微小的孔隙。这些孔隙就像骨质疏松症一样,削弱了材料的有效承载截面,成为力学上的薄弱环节,导致零件的抗拉强度、刚度和耐久性都大打折扣。

针对这个问题,浸润(Infiltration)和固化(Curing)工艺是有效的解决方案。对于像粘结剂喷射技术制造的金属或陶瓷“绿坯”(Green Part),其本身只是由金属粉末和粘结剂构成的多孔结构,强度很低。后续需要通过烧结和浸润来完成“脱胎换骨”。烧结使金属粉末初步熔合,而浸润则是将低熔点的金属(如青铜)熔化后,利用毛细作用渗透到零件的孔隙中,填充所有空隙。经过这一系列操作,零件的致密度可以从60%左右跃升至95%以上,其强度、硬度和耐磨性会发生质的飞跃。

对于光固化(SLA/DLP)打印的树脂零件,后固化(Post-Curing)是必不可少的一步。刚打印出来的零件,其高分子链的交联反应并不完全,材料处于一种“半生不熟”的状态,表现为较软、较脆。通过将其置于特定波长的紫外线(UV)和一定的温度下进行二次固化,可以促使剩余的树脂单体继续发生聚合反应,形成更长、更稳定的高分子网络。这个过程显著提升了零件的硬度、刚度(弹性模量)和抗拉强度,并能改善其耐热性和化学稳定性。一个未经充分固化的光敏树脂零件可能用指甲就能划出痕迹,而完全固化后则可能坚硬如工程塑料。

不同工艺的性能权衡

显而易见,没有一种后处理工艺是万能的。选择哪种或哪几种工艺的组合,完全取决于材料的种类、零件的最终用途以及成本预算。下面这个表格清晰地展示了不同后处理工艺对性能影响的权衡:

| 工艺类型 | 主要影响 | 优点 | 缺点/注意事项 |

| 机械打磨/喷砂 | 降低表面粗糙度,消除表面应力集中 | 成本低,操作直接,改善疲劳性能 | 可能影响尺寸精度,无法处理内腔,产生粉尘 |

| 化学抛光 | 极大改善表面光洁度,可达镜面 | 处理均匀,能处理复杂内表面,美观 | 可能使锐角变圆,化学品有风险,对材料有选择性 |

| 热处理 (退火/HIP) | 消除内应力,提高韧性,增加致密度(HIP) | 显著提升零件可靠性和寿命,改善机械性能均一性 | 可能降低硬度和强度,能耗高,设备昂贵(HIP) |

| 浸润/固化 | 提高致密度、硬度、强度 | 根本性地提升力学性能,使零件具备功能性 | 增加工序和时间,浸润可能引入异种材料,固化需精确控制 |

例如,一个用于风洞测试的飞机翼模型,其首要性能要求是极高的表面光滑度以确保气流的准确模拟,那么化学抛光将是首选。而一个用于汽车发动机的金属支架,它需要承受长期的振动和负载,那么消除内应力和提高疲劳寿命就至关重要,退火甚至热等静压处理就成了必选项。因此,对后处理工艺的深刻理解和恰当选择,是增材制造工程师的核心能力之一。

总结与展望

总而言之,3D打印的后处理工艺远非简单的“修饰”,它是增材制造流程中不可或缺的价值提升环节。从改善表面质量、优化尺寸精度,到调控内部微观结构、消除致命的残余应力,再到填充孔隙、增强材料本体强度,每一种后处理技术都像一把精准的手术刀,深刻地影响着机械零件最终的力学性能、尺寸稳定性和服役寿命。可以说,后处理工艺决定了3D打印技术是停留在快速原型制作的层面,还是能真正迈向直接数字化制造,生产出性能媲美甚至超越传统工艺的功能性零件。

正如本文开头所强调的,这一切的起点是一个高质量的数字模型,而终点则是一系列精妙的后处理操作。未来的研究方向,将更多地聚焦于后处理工艺的自动化、智能化和标准化。例如,开发能够自动识别零件特征并执行相应打磨、抛光路径的机器人系统;研究将热处理过程与打印过程集成的“原位”(in-situ)处理技术;以及建立更完善的“材料-工艺-性能”数据库,通过仿真软件预测不同后处理组合对最终零件性能的影响,从而在设计阶段就做出最优决策。这无疑将进一步拓宽3D打印在高端制造领域的应用,让更多源自数字世界的精巧设计,在物理世界中以卓越的性能闪耀光芒。