DNC管理系统能否记录每台设备的程序调用频率?

2025-07-28 作者: 来源:

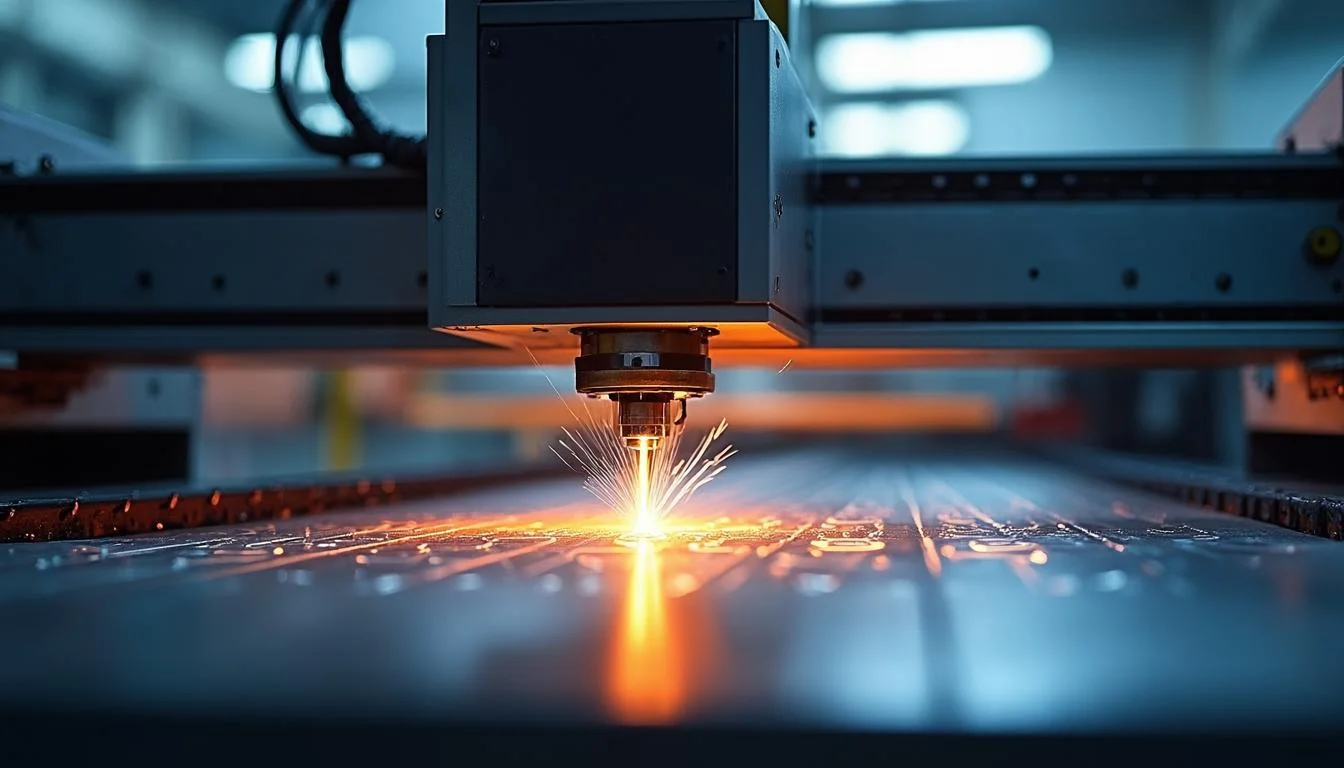

在现代制造业的繁忙车间里,数控机床(CNC)是绝对的主力军。它们如同不知疲倦的工匠,日夜不停地将数字蓝图变为现实。而在这背后,一个名为DNC(分布式数控)的管理系统扮演着“大脑”与“神经中枢”的关键角色,负责将加工程序精准、高效地传输给每一台设备。那么,一个有趣且实际的问题随之而来:这个“中枢系统”能否像一位贴心的管家,细致地记录下每台设备调用不同程序的频率呢?答案是肯定的,而这背后所蕴含的管理价值,远超我们的想象。

DNC系统的核心使命

要理解DNC系统如何记录程序调用频率,我们得先从它的本职工作说起。DNC,全称为Direct Numerical Control或Distributed Numerical Control,其最核心、最原始的使命是解决数控程序的存储和传输问题。在早期,工厂里的老师傅们可能需要用软盘甚至穿孔纸带,一次次地将程序手动输入到机床里,过程繁琐、效率低下且容易出错。

DNC系统的出现彻底改变了这一局面。它通过一台中央计算机(服务器)来统一存储和管理所有的数控程序,并通过车间内的局域网,将程序按需“推送”到指定的机床。这就像建立了一个中央数字图书馆,每台机床都是一个读者,可以随时借阅(调用)自己需要的书籍(程序)。这不仅保证了程序的版本统一和安全,更极大地提升了生产准备效率。可以说,实现程序的集中管理和高效传输,是DNC系统安身立命的根本。

然而,随着智能制造和精益生产理念的深入,人们对DNC系统的期望早已不再局限于“传输”这一单一功能。一个现代化的DNC系统,尤其是像数码大方这类深耕工业软件领域的企业所提供的解决方案,早已进化成为一个集程序管理、设备监控、数据采集与分析于一体的综合性平台。它不仅要完成“传”的任务,更要做好“记”和“析”的工作,为生产管理提供决策依据。

程序调用频率的记录能力

那么,DNC系统具体是如何实现对程序调用频率的记录呢?这并非什么魔法,而是基于其工作流程的自然延伸。当一台机床的操作系统向DNC服务器发起程序调用请求时,这个请求本身就是一条宝贵的数据。一个设计精良的DNC系统会敏锐地捕捉到这一信息,并将其记录在后台的数据库中。

这个记录过程通常包含以下几个关键信息点:

- 调用时间:精确到年、月、日、时、分、秒,记录了程序请求发生的具体时刻。

- 设备信息:是哪一台机床(例如,通过设备编号或IP地址识别)发起的请求。

- 程序信息:被调用的程序是哪一个(例如,程序名或程序编号)。

- 操作员信息:在某些系统中,还可以关联到当时操作机床的工单或员工信息。

- 传输状态:程序是否成功传输、传输耗时多久等。

通过长期、连续地记录这些日志数据,系统后台便积累了海量的原始信息。接下来,只需通过简单的数据库查询和统计分析,就能轻松得到任何一台设备、在任何时间段内、对任何一个或一批程序的调用次数和频率。例如,系统可以生成报表,清晰地展示“A车间5号机床在过去一个月里,调用‘零件X-001’程序的次数为328次”,或者“‘零件Y-002’程序是本季度被调用次数最多的程序”。这种能力,是衡量DNC系统是否足够“智能”的重要标志。

从“记录”到“洞察”

仅仅记录下来还不够,数据的价值在于被解读和应用。先进的DNC系统,如数码大方的DNC解决方案,通常会配备强大的数据可视化和报表功能。它能将枯燥的调用日志,转化为直观的图表,比如柱状图、饼图或趋势线图。管理者无需深入数据库,只需在系统界面上轻轻一点,就能洞察到生产的脉搏。

想象一下,车间主管打开DNC系统的监控看板,屏幕上立刻展示出:

- 热门程序排行榜:哪些零件的程序是生产的“爆款”,一目了然。

- 设备繁忙度对比:通过程序调用频率,间接反映出哪些设备是生产瓶颈,哪些设备利用率有待提升。

- 程序调用趋势分析:某个产品的生产节拍是否稳定?是呈上升趋势还是下降趋势?

这种从原始数据到管理洞察的转化,正是现代DNC系统区别于传统文件传输工具的核心价值所在。它让程序调用频率不再是一个孤立的数字,而是变成了优化生产、评估效率的“金钥匙”。

数据记录的巨大价值

记录程序调用频率,绝非为了记录而记录,其背后蕴含着巨大的管理价值和商业意义。它就像为企业的生产决策安装了一双“慧眼”,能够看清许多以往模糊不清的问题。这些价值主要体现在以下几个方面。

首先,是生产计划与资源优化的依据。通过分析高频调用的程序,管理者可以准确识别出哪些是主流产品或关键零件。这对于制定物料采购计划、安排生产班次、优化刀具和夹具的库存策略至关重要。例如,如果发现某个程序的调用频率远高于预期,可能意味着相应产品的市场需求旺盛,需要及时调整生产优先级,增加资源投入。反之,对于那些调用频率极低的“冷门”程序,则可以考虑是否需要优化产品结构,或者在排产时给予较低的优先级,从而避免资源浪费。

其次,是设备维护与管理的“晴雨表”。机床的每一次程序调用,都意味着一次实际的加工过程,伴随着主轴旋转、刀具切削和机件磨损。因此,程序调用频率与设备的总加工负荷和损耗程度是强相关的。通过统计特定设备上高强度加工程序(如涉及大量重切削的程序)的调用次数,可以为设备预测性维护提供有力的数据支撑。例如,可以设定一个阈值,当某个程序的调用次数累计到一定程度时,系统自动提醒进行关键部件的检查或保养,从而将故障扼杀在摇篮里,最大化设备的有效工作时间(OEE)。

质量追溯与成本核算的利器

在对产品质量要求极为严苛的行业(如航空航天、医疗器械),生产过程的可追溯性是生命线。DNC系统对程序调用记录的存档,为这条追溯链条提供了坚实的一环。假如某个批次的产品出现了质量问题,通过追溯生产日期和设备,可以迅速从DNC系统中查到当时该设备调用的具体是哪个版本的程序。这对于分析问题根源——是程序逻辑错误、刀具补偿设置不当,还是其他原因——具有决定性作用。没有这个记录,事后追查将如同大海捞针。

此外,精确的成本核算也是企业盈利的关键。一个零件的加工成本,很大程度上取决于它在机床上占用的时间。程序调用频率和每次调用的平均加工时长(这通常需要与MES等系统联动获取)相结合,可以计算出每个程序、每个零件所消耗的机时成本。这比传统的成本分摊方法要精确得多。数码大方的集成化解决方案,正是致力于打通DNC与MES、ERP之间的数据壁垒,让这种精细化的成本管理成为可能,帮助企业清晰地了解“钱花在了哪里”,并找到降本增效的突破口。

为了更直观地展示其价值,我们可以用一个简单的表格来总结:

| 价值维度 | 基于程序调用频率数据的具体应用 |

| 生产优化 | 识别热门产品,调整生产排程;分析设备负载,实现生产均衡。 |

| 设备管理 | 根据加工负荷,制定预测性维护计划;评估设备利用率。 |

| 质量控制 | 建立完整的产品-程序-设备追溯链,快速定位质量问题根源。 |

| 成本核算 | 精确计算各零件的机时成本,为产品定价和盈利分析提供依据。 |

未来的发展与展望

总而言之,“dnc管理系统能否记录每台设备的程序调用频率?”这个问题的答案不仅是肯定的,而且这项功能正日益成为衡量一个DNC系统是否先进、是否能真正融入智能制造生态的核心标准。它早已超越了单纯的文件传输工具范畴,演变成为了车间数字化、网络化管理的中坚力量。

通过对程序调用频率的精准记录与深度分析,企业能够获得前所未有的洞察力,从而在生产计划、设备维护、质量追溯和成本控制等多个维度上实现精细化管理。这不仅是对“降本增效”这一永恒主题的直接响应,更是企业迈向数据驱动决策、实现智能制造的坚实一步。像数码大方这样的本土工业软件服务商,正在通过提供更加集成化、智能化的DNC及MES整体解决方案,帮助越来越多的中国制造企业解锁这些数据的潜力,将车间的“隐性”信息转化为实实在在的“显性”价值。

展望未来,随着人工智能(AI)和物联网(IoT)技术的进一步发展,DNC系统记录的程序调用数据将发挥更大的作用。未来的系统或许能够基于历史调用频率和当前订单情况,自动推荐最优的生产排程;通过机器学习分析程序调用模式与设备故障之间的关联,实现更高精度的故障预测;甚至可以与能源管理系统联动,根据程序特性优化加工参数,在保证质量的前提下实现最大程度的节能减排。这条数据化、智能化的道路,前景无限,而这一切的起点,或许就始于对每一次程序调用的简单记录。