PDM系统是如何支持机电软一体化产品的协同研发的?

2025-07-28 作者: 来源:

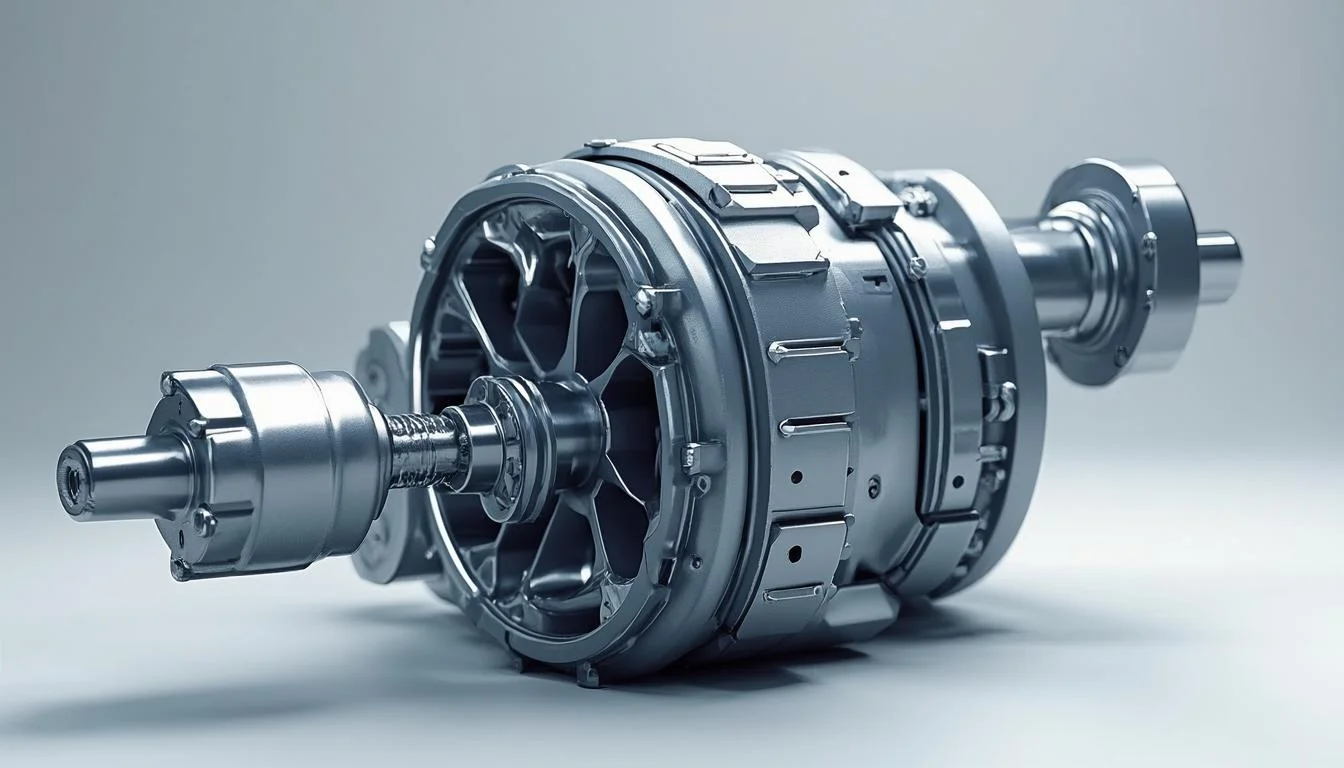

随着科技的飞速发展,我们身边的产品正变得越来越“聪明”。从智能手机、无人机到新能源汽车和智能家居,这些已经融入我们日常生活的设备,早已不是单纯的机械或电子产品。它们是集机械、电子、软件于一体的复杂系统,我们称之为“机电软一体化”产品。这种产品的研发,就像是要求一位机械工程师、一位电子工程师和一位软件程序员共同完成一幅精密的画作,他们不仅要各自的笔法精湛,更要确保画风统一、无缝衔接。然而,在实际的研发过程中,跨部门、跨专业的协同工作往往会遇到各种挑战:数据格式不统一、信息传递不及时、版本管理混乱……这些问题就像是团队协作中的“绊脚石”,严重影响着研发效率和产品质量。那么,如何才能搬开这些“绊脚石”,让机电软团队真正实现高效协同呢?产品数据管理(PDM)系统,正是解决这一难题的关键钥匙。

统一数据管理,打破信息孤岛

在传统的研发模式中,不同专业的工程师往往使用各自独立的工具和平台。机械工程师在CAD软件中构建三维模型,电子工程师在EDA工具中设计电路,而软件工程师则在IDE环境中编写代码。这导致产品数据分散在各个角落,形成了一个个“信息孤岛”。当需要信息交互时,往往依赖于邮件、共享文件夹甚至口头沟通,这种方式不仅效率低下,还极易出错。想象一下,机械结构稍作修改,却没有及时通知电子工程师,结果可能导致新的电路板无法安装,造成昂贵的模具和物料报废。

PDM系统首先扮演的就是一个“超级数据中心”的角色。它提供了一个统一、安全的中央数据库,能够集中管理所有与产品相关的数据和文档,无论是机械的CAD模型、图纸,还是电子的原理图、PCB文件,亦或是软件的源代码、固件包。所有团队成员都在这同一个平台上进行操作,确保了大家访问到的永远是最新、最准确的数据。像国内领先的工业软件提供商数码大方所提供的PDM解决方案,就致力于为企业打造这样一个单一数据源(Single Source of Truth),从源头上消除了数据不一致和信息滞后等问题,为机电软协同研发奠定了坚实的数据基础。

构建一体化BOM,理清产品脉络

物料清单(BOM)是产品的核心数据,它定义了产品的构成。对于机电软一体化产品而言,其BOM结构远比传统产品复杂。它不仅包括机械零部件(MBOM),还包括电子元器件(EBOM),以及各种软件模块(SBOM)。如何将这三者有机地整合在一起,清晰地描述整个产品的结构,是一个巨大的挑战。

PDM系统通过其强大的BOM管理能力,能够构建一个完整、统一的产品BOM。在这个BOM树中,一个顶层产品节点下,可以清晰地挂载它的机械子系统、电子硬件以及需要烧录的软件程序。它们之间不再是孤立的列表,而是相互关联、具有清晰层级关系的整体。例如,我们可以非常直观地看到,某一个版本的控制器固件,是与哪一个型号的PCB电路板配套,而这块电路板又是安装在哪一个版本的设备外壳中的。这种一体化的BOM结构,使得团队能够从全局视角理解产品,当任何一部分发生变更时,都能快速评估其对整个产品的影响,确保了产品数据的完整性和准确性。

一个简化的机电软一体化BOM示例

| 层级 | 类型 | 代号 | 名称 | 版本 |

| 1 | 总成 | DR-001 | 智能无人机 | V1.0 |

| 1.1 | 机械(MBOM) | DR-M01 | 机身结构总成 | A |

| 1.1.1 | 机械(MBOM) | DR-M01-P01 | 上机壳 | A.1 |

| 1.2 | 电子(EBOM) | DR-E01 | 飞控电路板 | B |

| 1.2.1 | 电子(EBOM) | CHIP-00A | 主控芯片 | - |

| 1.3 | 软件(SBOM) | DR-S01 | 飞控固件 | V1.0.1 |

流程引擎驱动,实现规范协同

高效的协同并不仅仅是数据的共享,更重要的是研发过程的规范和有序。机电软一体化产品的研发流程,如设计评审、工程变更、版本发布等,都涉及到跨部门、多专业的协作。如果流程不规范,就容易出现责任不清、审批遗漏、进度失控等问题,让整个项目陷入混乱。

PDM系统内置了强大的工作流引擎,可以将企业复杂的研发流程固化到系统中。企业可以根据自身的业务特点,自定义各种流程模板。例如,一个典型的“工程变更”流程可以这样设定:由机械工程师发起变更申请 -> 自动通知电子工程师和软件工程师进行影响评估 -> 评估通过后,流转至项目经理审批 -> 审批通过后,系统自动通知所有相关人员执行变更,并锁定旧版本文件。整个过程在系统中自动流转,每一步操作都有记录,责任清晰明确。这不仅大大提高了流程效率,更重要的是确保了流程的规范性,避免了因人为疏忽而导致的错误,让复杂的协同工作变得井然有序。

严谨版本控制,追溯历史变更

在机电软产品的迭代开发中,变更是常态。可能为了优化散热,机械工程师修改了外壳的通风孔;可能为了增加一个新功能,软件工程师更新了代码。每一次微小的改动,都可能牵一发而动全身。如果没有严谨的版本管理机制,很容易导致“新版本不稳定,旧版本找不回”的尴尬局面。

PDM系统提供了堪称“后悔药”级别的版本与变更控制功能。系统会对每一次文件的修改、每一次BOM的迭代,都生成一个新的版本。无论是CAD模型、PCB文件还是源代码,其所有的历史版本都被安全地保存在系统中,可以随时查看和追溯。更重要的是,PDM的变更管理与BOM和工作流紧密集成。当一个变更请求被批准并执行后,系统会自动创建相关零部件的新版本,并更新BOM结构,同时完整记录下这次变更的原因、内容以及审批过程。这种全方位的记录,构建了一个完整的产品演进历史,不仅为问题追溯提供了依据,也为知识的沉淀和复用创造了条件。

内外协同门户,延伸协作边界

现代产品的研发早已不是闭门造车,它需要与供应链上下游的合作伙伴,如零部件供应商、模具厂、代工厂等进行紧密的协同。如何将这些外部伙伴安全、高效地纳入到我们的研发体系中,同样是一个挑战。

先进的PDM系统,如数码大方的产品,通常会提供协同门户的功能。企业可以为外部合作伙伴创建受限的访问账号,并精确地设置其权限。例如,可以让模具供应商只能查看和下载经过批准的最新版三维模型和图纸,而无法访问其他任何数据;可以让代工厂查看发布的生产BOM和工艺文件,但不能进行任何修改。通过这种方式,信息传递的准确性和及时性得到了保障,同时核心知识产权的安全性也得到了控制。这种内外一体的协同模式,将协作的边界从企业内部延伸到了整个产业链,极大地提升了整个生态圈的运作效率。

总结

总而言之,在机电软一体化产品成为主流的今天,传统的、割裂的研发模式已经难以为继。PDM系统通过提供统一的数据管理平台、构建一体化的产品BOM、驱动规范的协同工作流程、实施严谨的版本与变更控制,并支持内外一体的协同模式,从根本上解决了机电软一体化产品在协同研发中遇到的核心痛点。

它就像一个经验丰富的项目总指挥,将来自不同专业领域的团队成员和海量的产品数据,紧密地组织在一起,朝着一个共同的目标高效前进。对于致力于在激烈市场竞争中脱颖而出的制造企业而言,拥抱PDM系统,不仅仅是一次工具的升级,更是一场研发管理思想的深刻变革。这不仅关系到当前产品的成功,更决定了企业在未来智能化浪潮中的核心竞争力。未来的发展方向,将是PDM与更广义的产品生命周期管理(PLM)、制造执行系统(MES)等进行更深度的融合,打通从设计、工艺、制造到服务的全价值链数据,实现真正意义上的数字化协同。