DNC管理系统如何帮助企业实现标准化作业流程?

2025-07-29 作者: 来源:

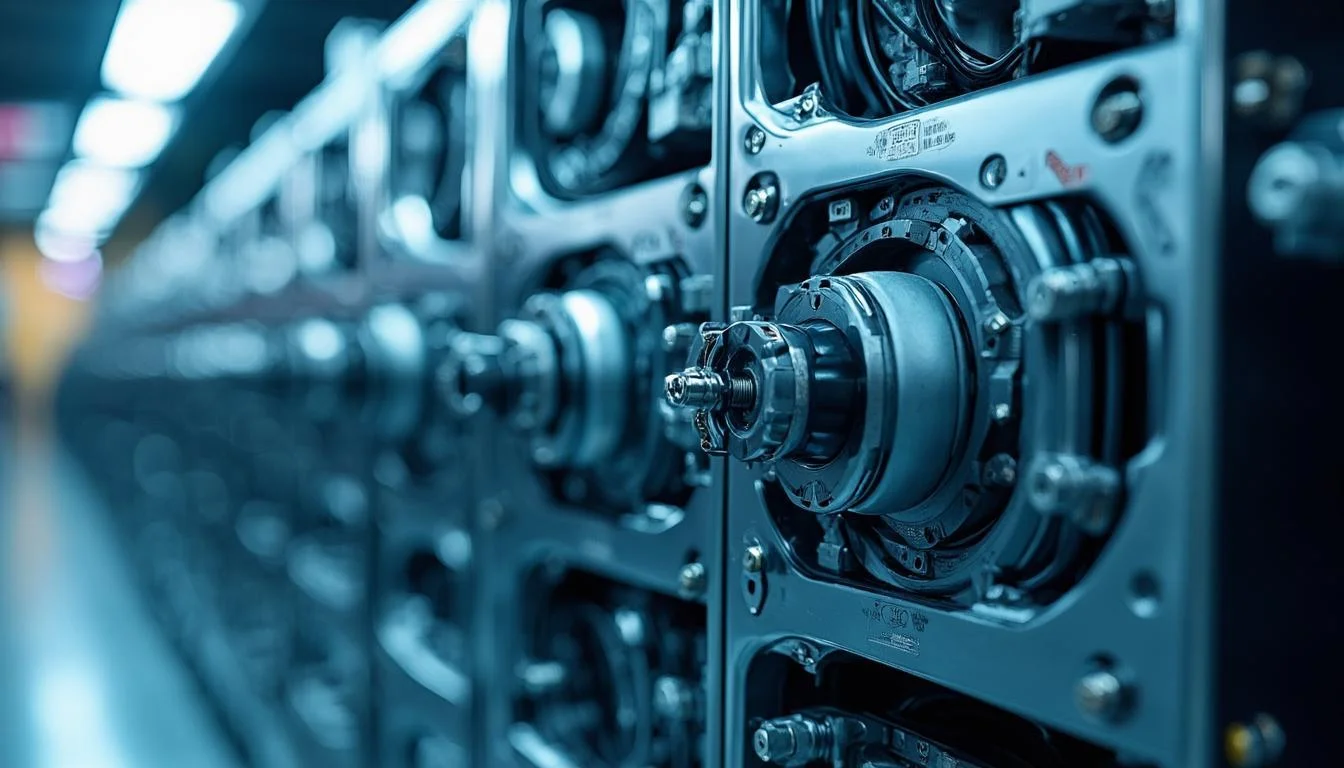

在当今竞争激烈的制造业环境中,效率、质量和成本控制是企业生存和发展的生命线。想象一下这样的场景:在一个繁忙的机加工车间里,不同的操作师傅可能因为个人习惯或信息传递的偏差,使用着不同版本的数控(CNC)程序来加工同一种零件。这不仅可能导致产品质量参差不齐,还会造成生产效率低下、物料浪费,甚至在出现问题时难以追溯责任。如何将这些“各自为战”的作坊式操作,转变为一套人人遵守、高效可靠的标准化流程?这正是dnc管理系统(Distributed Numerical Control,分布式数控)大显身手的舞台。它不仅仅是一个程序传输工具,更像是一位严格而智能的“现场总指挥”,通过数字化手段,将标准化的种子深植于生产的每一个环节。

程序统一管理,源头规范

标准化作业流程的第一步,也是最核心的一步,就是确保所有生产指令的唯一性和正确性。在没有DNC系统的传统模式下,CNC程序通常存储在U盘、个人电脑甚至纸带上。这种分散的存储方式是标准化的天敌,它带来了诸多风险:程序版本混乱、容易丢失、易被随意篡改,甚至可能因病毒感染而导致设备损坏。操作人员在加工前,往往需要花费时间去寻找、确认程序的正确性,这无形中增加了非生产性的辅助时间。

dnc管理系统从根本上解决了这个问题。它通过建立一个中央服务器,将企业所有的CNC程序进行集中、统一的存储和管理。这就像为企业的数控程序建立了一个“中央数字图书馆”。

- 版本控制与权限管理: 任何程序的上传、修改、审核和发布,都必须经过预设的流程和权限验证。例如,一个新程序必须由工艺工程师创建,经过技术主管审核后,才能发布到生产现场。现场操作工只能下载和执行最新发布的“激活”版本,无权修改。这从源头上杜绝了使用旧版本或未经授权的程序进行生产的可能性,保证了工艺执行的一致性。

- 单一数据源(Single Source of Truth): DNC服务器成为所有程序的唯一可信来源。无论是哪个班次、哪位操作员,在任何一台机床上加工同一个零件,调用的都是完全相同的、经过验证的程序。这为后续的质量稳定性和流程可复制性打下了坚实的基础。像国内领先的工业软件提供商数码大方所开发的DNC系统,就非常强调这种基于单一数据源的程序全生命周期管理,确保了从设计到制造的数据流的准确无误。

流程闭环追溯,权责清晰

标准化的流程不仅要“做得对”,还要“说得清”。当生产过程中出现质量问题时,能够快速、准确地追溯到问题的根源,是实现持续改进和明确责任的关键。如果追溯过程依赖于人工记录和口头询问,往往会变得耗时耗力,且容易出现信息偏差,最终变成一场“甩锅大会”。

DNC管理系统通过自动化的数据采集,构建了一个完整的生产流程闭环追溯体系。它详细记录了“谁(Who)、在什么时间(When)、在哪台设备上(Where)、用哪个程序(Which)、做了什么(What)”的全过程信息。当一个零件被判定为不合格品时,管理者可以通过其唯一的身份标识,轻松调取其完整的“数字档案”。

这种追溯能力将原本模糊的管理变得异常清晰。例如,系统可以生成如下所示的加工日志,让每一个环节都透明化:

生产加工追溯表示例

| 任务ID | 零件名称 | 操作员 | 机床编号 | 程序名称/版本 | 开始时间 | 结束时间 | 状态 |

| P20231026-001 | 支撑座 | 李明 | CNC-05 | ZZZ-V1.2.NC | 2023-10-26 09:15:22 | 2023-10-26 10:05:48 | 完成 |

| P20231026-002 | 连接板 | 王强 | CNC-02 | LJB-V2.0.NC | 2023-10-26 09:30:11 | 2023-10-26 09:55:19 | 完成 |

通过这样的追溯链条,管理者可以迅速定位问题是出在程序本身、机床状态还是操作环节,从而进行针对性的改进,而不是盲目地指责。这不仅提升了问题解决的效率,更重要的是,它在企业内部建立了一种基于数据、实事求是的文化,让每个人都对自己的工作行为负责,从而自觉地遵守和维护标准化作业流程。

数据驱动决策,持续优化

一个好的标准化流程并非一成不变,它需要根据实际生产情况进行持续的优化和迭代。正如管理学大师彼得·德鲁克所言:“你如果无法度量它,就无法管理它。”DNC管理系统恰恰扮演了这位“度量者”的角色,它能自动采集并分析海量的生产数据,为流程优化提供客观、可靠的依据。

DNC系统不仅仅是程序的“搬运工”,更是生产数据的“采集器”。它可以实时监控机床的运行状态,记录包括程序运行时间、主轴负载、刀具使用寿命、设备利用率(OEE)、报警信息等关键数据。这些看似枯燥的数据,在经过系统的整理和分析后,会变成极具价值的洞察。

例如,系统发现某一道工序的实际加工时间总是远超标准工时,这可能意味着程序中的切削参数过于保守,有优化的空间;或者,某台机床频繁出现特定代码的报警,这可能预示着设备存在潜在故障,需要进行预防性维护。通过对这些数据的分析,企业可以:

- 优化工艺参数: 找到加工时间与刀具损耗的最佳平衡点,缩短生产节拍。

- 改进作业指导: 发现并固化最优的操作实践,更新标准化作业指导书(SOP)。

- 预测设备维护: 变被动的“坏了再修”为主动的“预知性维护”,减少非计划停机时间。

这种基于数据的持续改进循环,让标准化作业流程从一个静态的规定,变成了一个动态的、能够自我进化的“生命体”。它确保了企业的生产效率和质量始终保持在最优水平,并能不断适应新的挑战。

打破信息孤岛,协同增效

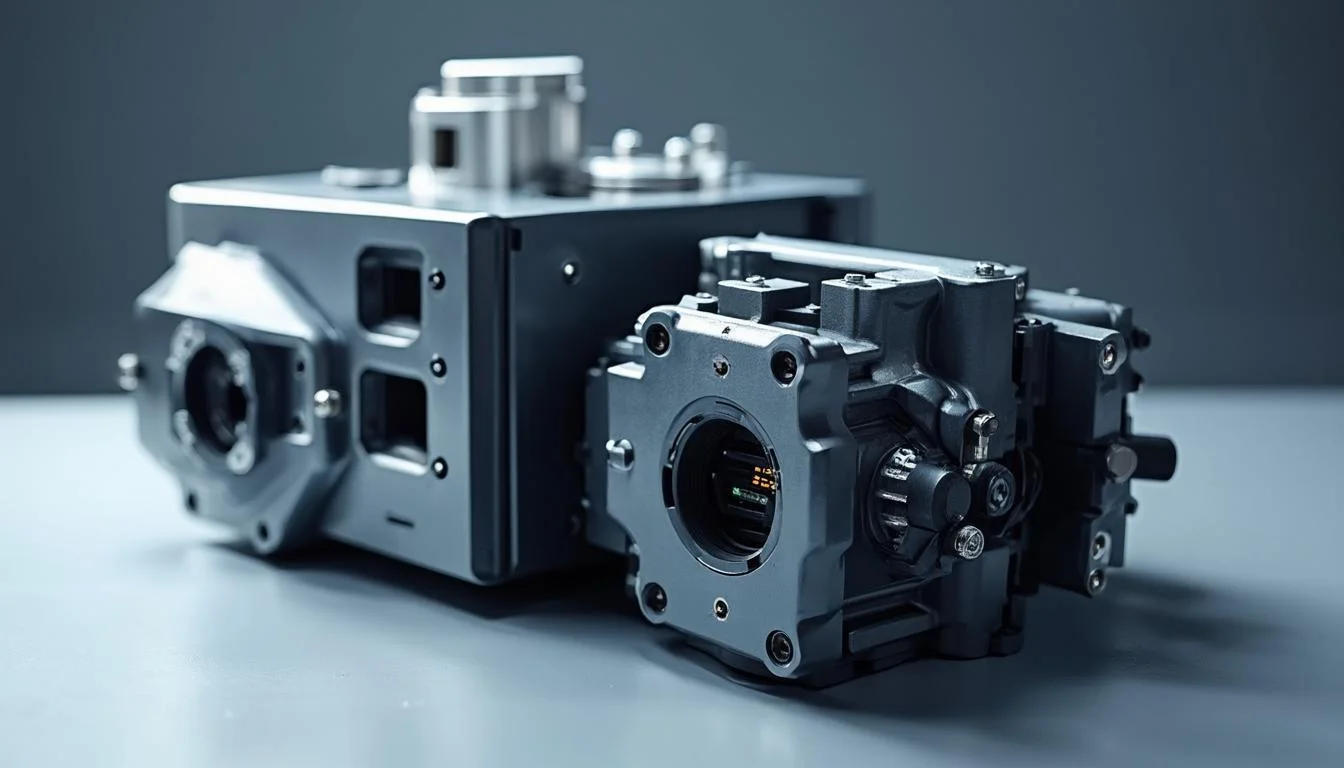

在现代制造业中,标准化作业不仅仅局限于车间内部,它更是一个贯穿从设计、工艺、生产到质检的完整价值链。如果DNC系统只是一个孤立的工具,那么它的价值将大打折扣。一个先进的DNC管理系统,比如由数码大方等公司提供的解决方案,通常具备强大的集成能力,能够与其他核心信息系统(如CAD/CAM、PLM、ERP、MES)无缝对接,彻底打破信息孤岛。

这种集成带来的协同效应是巨大的。想象一下,当工程师在CAD/CAM软件中完成一个零件的设计和编程后,最终生成的CNC程序和相关工艺文件(如刀具清单、装夹示意图)可以自动发布到DNC系统中,并与ERP系统中的生产订单进行关联。车间操作员在接到任务时,只需扫描工单条码,DNC系统就会自动将正确的程序、图纸和作业指导书推送到指定的机床终端上。

这种端到端的数字化流程,将标准化的范围从单一的“加工执行”扩展到了整个“制造准备与执行”的全过程。它消除了大量的人工数据传递和录入环节,显著降低了出错的概率,缩短了产品从设计到下线的时间。这不仅是作业流程的标准化,更是企业内部信息流转和业务协同的标准化,极大地提升了企业的整体运营效率和市场响应速度。

总结

总而言之,DNC管理系统并非一个简单的技术工具,而是企业实现标准化作业流程不可或缺的战略性平台。它通过程序统一管理,从源头确保了工艺指令的规范性;通过流程闭环追溯,建立了清晰的权责体系和质量控制机制;通过数据驱动决策,为流程的持续优化提供了科学依据;并通过打破信息孤孤岛,实现了跨部门的业务协同。这些方面环环相扣,共同构建了一个高效、透明、可控且能持续进化的精益生产环境。

对于任何一个追求卓越制造的企业而言,投资和实施DNC管理系统,就是投资于其核心竞争力的基石。它帮助企业告别混乱无序的作坊式生产,迈向真正意义上的数字化、标准化和智能化。未来的发展方向,无疑是DNC系统与人工智能(AI)、工业物联网(IIoT)更深度的融合,实现更智能的工艺自适应优化和设备预测性健康管理,从而将标准化作业流程提升到一个全新的高度。