PLM软件的核心功能模块通常都包含哪些?

2025-07-29 作者: 来源:

想象一下,我们要制造一辆新车,从最初的一个模糊概念,到最终驰骋在马路上,这中间需要经历多少环节?设计师的草图、工程师的3D模型、采购部门的物料清单、生产线的工艺指导、质检部门的测试报告,还有售后服务的维修手册……这些海量的数据和复杂的流程,如果各自为战,就像一个庞大的交响乐队没有指挥,最终只会奏出杂乱无章的噪音。而产品生命周期管理(PLM)软件,正是这场宏大“交响乐”的总指挥,它将产品从“摇篮”到“坟墓”的每一个音符都精准地串联起来,确保最终演奏出和谐、高效、创新的乐章。那么,这位“总指挥”手中究竟有哪些神奇的“指挥棒”呢?它的核心功能模块,就是我们今天要深入探讨的话题。

产品数据管理(PDM)

如果说PLM是一座宏伟的大厦,那么产品数据管理(Product Data Management, PDM)就是这座大厦最坚实的地基。在很多企业,PDM是实施PLM的第一步,也是最核心的一步。它解决的是产品研发过程中最基础、也最头疼的问题:所有与产品相关的数据,到底该如何存放、如何管理、如何共享?

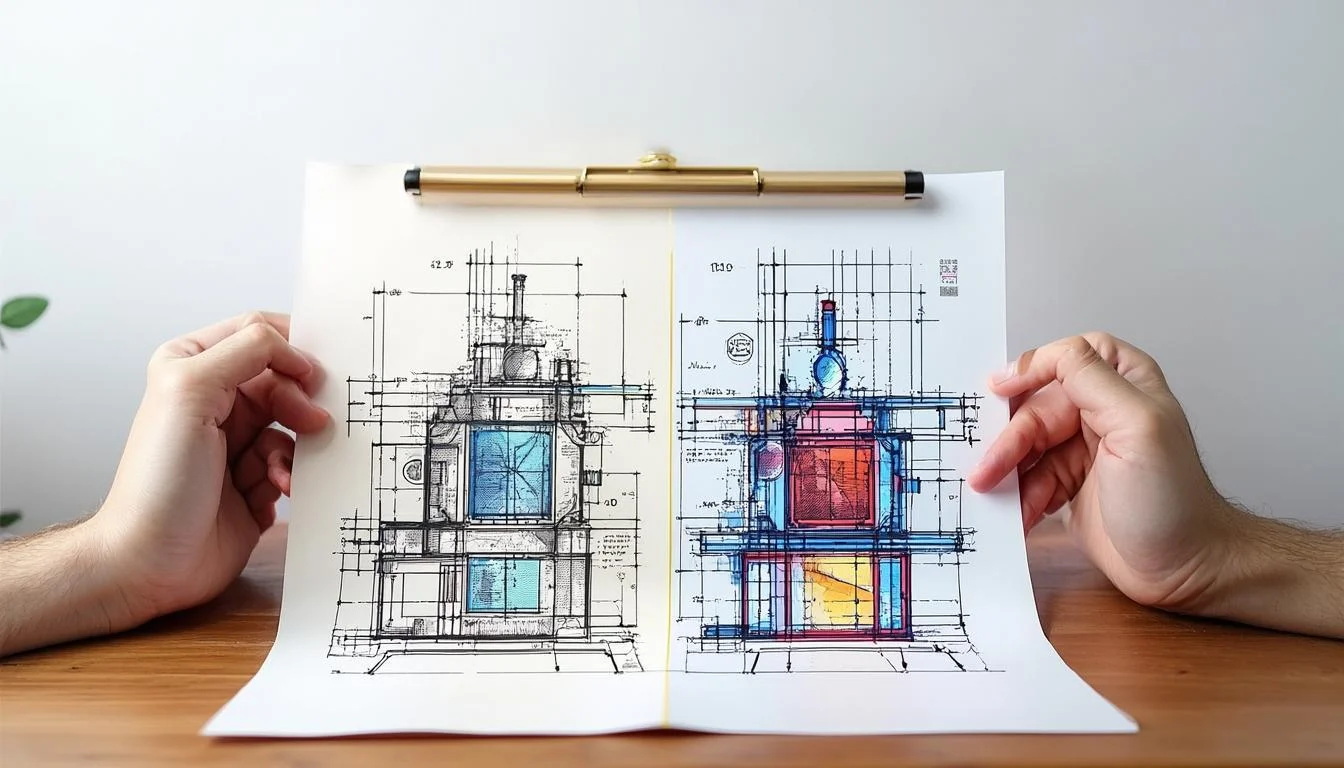

别以为这只是一个简单的“网盘”或文件服务器。PDM更像一个拥有超级智能的“数字图书馆管理员”。它不仅保管着所有版本的CAD模型、图纸、技术文档、仿真分析报告等,更重要的是,它理解这些数据之间的关联关系。比如,一个零件的3D模型更新了,PDM系统会自动提醒所有引用了这个零件的装配体、2D工程图甚至数控加工程序需要同步更新。这种强大的版本控制和修订管理能力,确保了每一位工程师、设计师访问的都是“唯一”且“正确”的数据源,即所谓的“单一数据源(Single Source of Truth)”,从根本上杜绝了因版本混乱导致的生产错误。

更进一步,现代PLM系统中的PDM模块,尤其像国内优秀的PLM供应商,如数码大方,在其解决方案中都强调了与各类主流CAD软件的深度集成。这意味着设计师可以在自己熟悉的CAD环境中无缝地检入(Check-in)和检出(Check-out)数据,而无需频繁切换软件。同时,强大的权限管理机制确保了数据的安全性,不同角色的人员(如设计师、工艺师、采购员)只能看到和操作其权限范围内的信息,有效保护了企业的核心知识产权。

PDM核心功能点

- 文档库与版本控制: 安全存储所有产品数据,并记录每一次修改,可随时追溯历史版本。

- CAD集成: 与主流的2D、3D CAD软件深度集成,实现设计数据的协同工作。

- 权限与安全管理: 精细化的用户角色和权限设置,保障数据安全。

- 数据检索与重用: 快速、准确地查找已有设计,促进零部件的标准化和重用,降低开发成本。

物料清单管理(BOM)

如果说PDM管理的是产品的“基因片段”(零件、图纸),那么物料清单(Bill of Materials, BOM)管理就是描绘产品“完整基因图谱”的模块。BOM,通俗来讲,就是一份产品的“配方表”,它清晰地定义了构成一个最终产品需要哪些零部件、各需要多少数量,以及它们之间的层级装配关系。

在PLM系统中,BOM管理远比一张Excel表格复杂和强大。它管理着贯穿产品全生命周期的、多种视图的BOM。比如:

- 设计BOM (eBOM - Engineering BOM): 由设计部门创建,主要反映产品的设计结构和功能模块,与CAD模型紧密关联。

- 制造BOM (mBOM - Manufacturing BOM): 由工艺或制造部门在eBOM的基础上创建,它会增加一些制造过程中需要的物料(如粘合剂、油漆),并根据生产流程调整结构,更贴近实际的装配顺序。

- 服务BOM (sBOM - Service BOM): 用于售后服务,主要包含可替换的备品备件信息。

PLM的核心价值之一,就是确保这些不同视图的BOM之间能够高效、准确地同步和转换。当设计师在eBOM中更换了一个螺丝型号,系统能自动通知工艺工程师更新mBOM,并提醒采购部门调整采购计划。这种联动效应,打破了部门墙,实现了从设计到制造的无缝衔接。下面这个表格可以简单说明eBOM和mBOM的区别:

| 特性 | 设计BOM (eBOM) | 制造BOM (mBOM) |

|---|---|---|

| 关注点 | 产品的功能和设计结构 | 产品的制造和装配过程 |

| 创建者 | 设计/研发工程师 | 工艺/制造工程师 |

| 结构 | 按功能模块划分 | 按加工和装配顺序划分 |

| 包含物料 | 主要为设计零部件 | 包含设计零部件、工艺辅料、虚拟件等 |

流程与变更管理

“唯一不变的就是变化本身”,这句话在产品研发领域体现得淋漓尽致。客户需求变更、测试发现缺陷、供应链出现问题……任何一个环节的变动,都可能引发一系列的连锁反应。如何有序、可控地管理这些变更,而不是陷入“救火队”式的混乱?这就要依靠PLM的流程与变更管理模块了。

这个模块的核心是建立一套标准化的电子工作流程。无论是新产品的立项(NPI流程)、图纸的审签发布,还是最常见的工程变更(ECN/ECO),都可以固化为一套预设的流程模板。当有人发起一个变更申请(ECR)时,系统会自动将任务推送给相关的评审人员(如项目经理、技术专家、成本核算员等)。每个人在流程中做什么、有什么权限、需要在多长时间内完成,都一清二楚。整个过程阳光透明,所有决策和意见都有记录,形成了完整的、可追溯的“电子脚印”。

一个设计变更的影响可能非常广泛。比如,改变一个零件的材质,不仅影响其自身的成本和重量,还可能影响到与之配合的零件、生产线上用的工装夹具,甚至库存里已有的旧零件该如何处理。PLM的变更管理能够与BOM管理、库存管理等系统联动,进行全面的影响性分析,帮助决策者在批准变更前,就能清晰地看到它所带来的技术、成本和时间上的全部影响,从而做出最明智的决策。像数码大方这样的PLM解决方案,通常会提供可视化的流程设计器,让企业可以根据自身业务特点,灵活地自定义各种审批和发布流程。

项目与组合管理

如果说前面几个模块关注的是“把事情做对”(Do the things right),那么项目与组合管理(Project and Portfolio Management, PPM)模块关注的则是“做对的事情”(Do the right things)。它将视角从单个的产品数据和流程,提升到了企业战略的层面。

项目管理功能,主要是将产品开发过程作为一个独立的项目来对待。它提供了我们熟悉的甘特图、任务分配、资源规划、里程碑设置等工具。但它与通用项目管理软件最大的不同在于,PLM中的项目管理是与产品数据深度绑定的。每一个项目任务(Task),都可以直接关联到需要交付的具体成果,比如一份设计文档、一个3D模型或一个BOM清单。当这些交付物在PDM模块中被审核通过后,项目任务的状态可以自动更新。这实现了项目进度与研发成果的实时同步,让项目经理不再需要追着工程师问:“那个图画完了吗?”

而项目组合管理(Portfolio Management)则更加宏观。企业资源总是有限的,同时开发10个新产品,到底应该优先把钱和人力投给哪个?组合管理模块通过一系列的评估模型和仪表盘,帮助高层管理者从市场前景、技术风险、资源消耗、战略契合度等多个维度,对所有在研和待研项目进行评估和排序,从而做出最优的投资决策,确保企业的研发投入能够产生最大的回报。

工艺与制造协同

设计图纸画得再漂亮,如果工厂造不出来,或者造出来的成本高、质量差,那也是枉然。工艺与制造协同模块,就是架设在设计与制造之间的一座坚固桥梁,确保“设计意图”能够准确无误地传递到生产现场。

这个模块通常被称为制造过程管理(MPM)。它的核心工作,是在设计BOM(eBOM)的基础上,规划详细的制造流程,并生成制造BOM(mBOM)和工艺路线(Process Plan)。工艺工程师可以在PLM系统中,利用三维可视化工具,直观地定义每一个装配步骤、需要用到的工具和设备、标准的工时,并生成图文并茂的、可交互的3D作业指导书。这些信息可以直接推送到车间的工位机或MES(制造执行系统)中,指导一线工人进行操作。

通过这个模块,企业可以实现设计的并行工程和制造的早期介入。在产品设计阶段,工艺工程师就可以参与进来,对产品的可制造性(DFM)进行评估和仿真,提前发现潜在的制造难题。例如,某个零件结构复杂,现有的机床无法加工,或者某个装配顺序不合理,工人的操作空间不够。这些问题在设计早期被发现和解决,远比等到模具开完、产线搭好后再修改,成本要低得多。

质量与合规管理

质量是产品的生命线,而合规则是企业进入特定市场(如医疗、汽车、航空)的“准入证”。质量与合规管理模块将质量控制的理念,嵌入到产品生命周期的每一个环节,实现“预防为主”的主动式质量管理。

它提供了一整套管理工具,例如:

- 纠正和预防措施(CAPA): 当出现质量问题时,启动一个闭环的CAPA流程,从问题定义、根本原因分析,到制定纠正措施、验证效果,确保问题得到彻底解决,并且不会再犯。

- 失效模式与影响分析(FMEA): 在设计阶段就系统性地分析产品可能出现的各种潜在失效模式,并提前采取规避措施。

- 供应商质量管理: 管理供应商的资质、来料检验标准(IQC)以及处理不合格品(MRB)的流程。

对于合规性,PLM系统是应对严格行业法规(如FDA 21 CFR Part 11、ISO 13485)的利器。它能够提供完整的、可审计的追踪记录。当监管机构前来审核时,企业可以迅速地从系统中调出任何一个零件的完整“履历”:它是谁设计的、经过了哪些版本的修改、由谁审批的、用在了哪些批次的产品上、有没有相关的客诉记录……这种强大的可追溯性,是确保产品合规、降低企业风险的关键。

总结与展望

综上所述,PLM软件的核心功能模块——从产品数据管理(PDM)的坚实地基,到BOM管理的产品蓝图,再到流程与变更管理的神经网络,辅以项目组合管理的战略罗盘,并通过工艺制造协同连接现实世界,最后由质量合规管理保驾护航——它们环环相扣,共同构建了一个覆盖产品全生命周期的协同工作平台。

这些模块并非孤立存在,它们之间的数据和流程是高度集成的,最终的目的是为了实现贯穿企业内外的“数字主线(Digital Thread)”,打通从概念创意到客户服务的每一个环节。这不仅能极大地提升研发效率、降低成本、保证质量,更重要的是,它为企业的持续创新提供了一片肥沃的“数字土壤”。

展望未来,PLM的功能边界仍在不断扩展。随着工业4.0和智能制造的深入,PLM正在与更多新兴技术融合。例如,结合物联网(IoT)技术,PLM可以接收来自现场产品的实时运行数据,形成“数字孪生(Digital Twin)”,用于预测性维护和产品改进。引入人工智能(AI)和机器学习(ML),PLM可以实现更智能的设计推荐、更精准的成本预测和更自动化的流程审批。因此,理解并善用PLM的核心功能,对于任何一个希望在激烈市场竞争中保持领先的制造企业而言,都具有至关重要的战略意义。