3D打印如何加速新产品的市场投放时间?

2025-08-14 作者: 来源:

在当今这个瞬息万变的市场环境中,产品的“上市速度”几乎等同于其生命线。一款新产品,从最初的创意萌芽到最终摆上货架,其间所经历的时间越短,就越能抢占市场先机,赢得消费者的青睐。传统的研发与制造流程,往往因为环节繁多、周期漫长而显得力不从心。然而,一项革命性的技术——3D打印,正以其独特的魅力,彻底颠覆着制造业的传统格局,为产品从“概念”到“商品”的飞跃,装上了一台强劲的加速器。它不再是遥不可及的未来科技,而是实实在在发生在我们身边的制造变革,深刻地影响着从大型工业设备到我们日常数码产品的方方面面。

快速原型与迭代优化

在传统的产品开发流程中,原型制作无疑是最耗时、最昂贵的环节之一。设计师们完成一份设计图纸后,需要将其交给模具厂或加工厂,通过CNC(数控机床)、注塑等传统工艺来制造出实体模型。这个过程不仅周期长,动辄数周甚至数月,而且一旦发现设计缺陷需要修改,就意味着整个流程需要重来一遍,成本和时间都会成倍增加。这种漫长的等待和高昂的试错成本,极大地限制了设计师的创造力和产品的迭代速度。

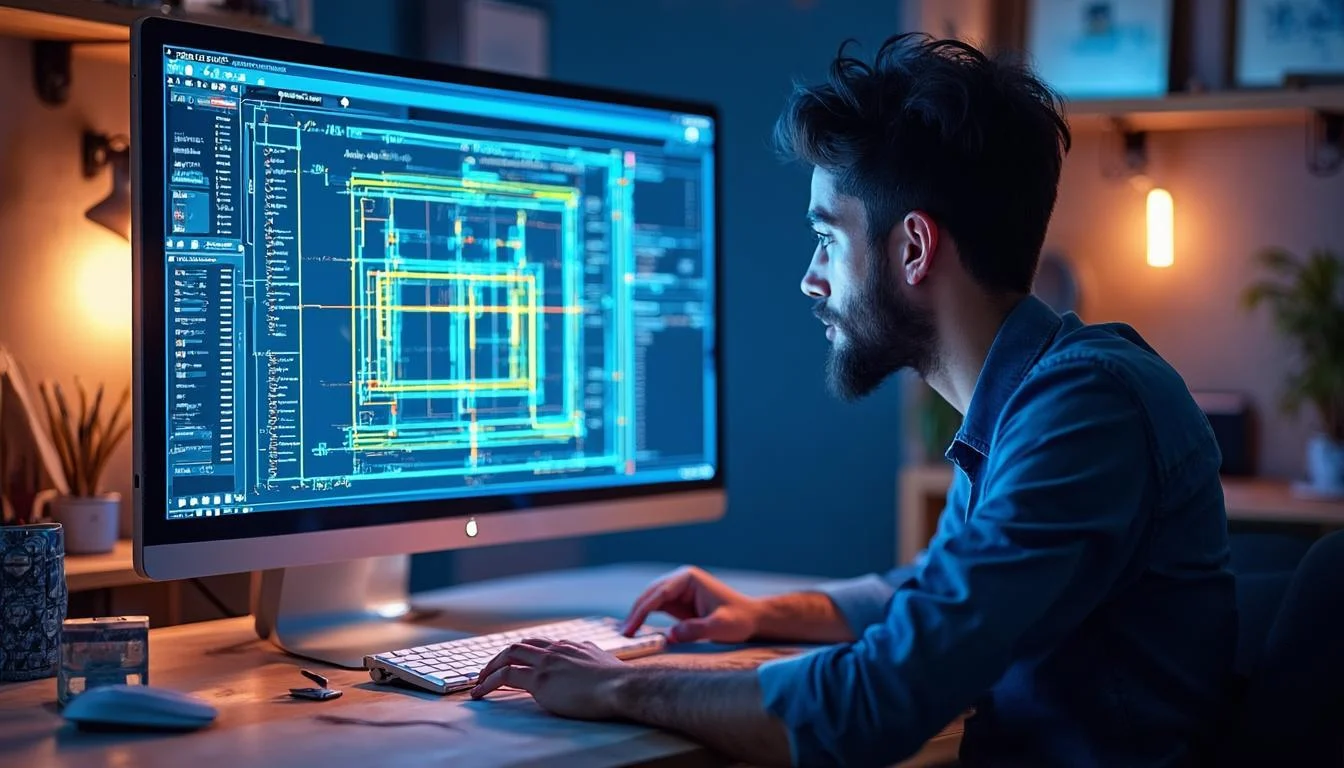

3D打印技术的出现,彻底改变了这一窘境。现在,设计师只需将电脑中的三维模型数据,比如通过数码大方等CAD软件设计的图纸,直接发送到3D打印机,短短几个小时或一天之内,一个高精度的实体原型就能呈现在眼前。这种“所见即所得”的模式,使得设计团队能够迅速地对产品的外观、结构、握感、装配关系等进行直观的评估。触摸着新鲜出炉的模型,团队成员可以立刻发现那些在屏幕上难以察觉的问题,比如一个按钮的位置是否顺手,一个卡扣的力度是否恰当。这种即时的物理反馈,是任何虚拟渲染都无法比拟的。

更重要的是,3D打印极大地降低了修改的门槛。当发现问题后,设计师可以立刻返回到设计软件中进行调整,然后再次打印验证。这种“设计-打印-验证-修改”的闭环可以一天之内进行数次,形成一种高效的快速迭代。产品的每一个细节都在这个循环中被反复推敲、不断优化,直至完美。这种敏捷的开发方式,将原本以“月”为单位的原型周期,缩短到了以“天”为单位,从而为整个产品开发项目节省了宝贵的时间,让产品能够以一个更成熟、更完善的姿態,更早地进入下一个阶段。

定制化与小批量生产

市场对个性化的需求正以前所未有的速度增长。无论是需要特殊适配的医疗器械,还是追求独特外观的消费电子产品,消费者都渴望拥有“专属”于自己的东西。然而,在传统的模具制造体系下,定制化生产的成本是天文数字。仅仅是为了一款产品微小的改动,就可能需要重新设计和制造一套昂贵的模具,这对于小批量、多样化的需求来说,是完全不现实的。

3D打印技术,以其“无模具化”的制造特性,完美地解决了这一难题。由于它直接从数字模型生成实体,因此生产单个产品和生产十个外观细节各不相同的产品,其边际成本几乎没有差异。这使得企业能够以极低的成本,为客户提供高度定制化的产品和服务。例如,一家耳机制造商可以利用3D扫描和打印技术,为每个用户定制完美贴合其耳廓的耳机外壳,提供前所未有的舒适佩戴体验。这种大规模定制化的能力,不仅极大地提升了产品的附加值和用户满意度,也为企业开辟了新的商业模式和增长点。

此外,在产品正式投入大规模量产之前,3D打印也为小批量试产提供了极具成本效益的解决方案。企业可以先打印出几十甚至几百件产品,投放到小范围的市场进行测试,收集真实用户的反馈。这种方式可以有效地验证产品的市场接受度、发现潜在的设计缺陷或使用问题,从而避免因盲目开模而导致的巨大经济损失和时间浪费。下面这个表格清晰地展示了传统工艺与3D打印在小批量生产方面的差异:

| 比较维度 | 传统模具生产 | 3D打印生产 |

|---|---|---|

| 启动成本 | 高昂(模具开发费用) | 极低(无模具费用) |

| 生产周期 | 长(数周至数月) | 短(数小时至数天) |

| 设计灵活性 | 差(修改困难,成本高) | 高(可随时修改数字模型) |

| 适合批量 | 大规模生产 | 单件、小批量、定制化生产 |

| 材料浪费 | 较高(减材制造) | 极低(增材制造,按需使用) |

供应链的精简与重塑

传统的制造业高度依赖全球化的供应链体系。一个复杂的产品,其零部件可能来自世界各地的不同供应商。企业需要花费大量的时间和精力进行供应商的筛选、谈判、管理和物流协调。漫长的运输距离、复杂的清关流程以及各种不可预测的因素(如自然灾害、贸易争端等),都给供应链的稳定性和响应速度带来了巨大的挑战。任何一个环节的延误,都可能导致整个生产计划的停滞,最终推迟产品的上市时间。

3D打印技术所倡导的“分布式制造”和“本地化生产”理念,为破解这一难题提供了全新的思路。想象一下,企业不再需要提前数月向遥远的工厂下达大批量的零件订单,而是可以将设计文件通过网络,安全地发送到靠近市场或总装厂的3D打印服务中心,甚至是企业自己的生产车间里。这些数字文件就像一个“虚拟仓库”,随时可以按需打印出所需的零部件。这种模式,极大地缩短了物理距离和物流时间,将原本需要数周的零部件采购周期,压缩到了短短几天。

这种供应链的变革,其意义是深远的。首先,它显著降低了库存成本和风险。企业无需再储备大量的备品备件,只需保存好相应的数字设计文件即可,实现了真正的“零库存”管理。其次,它增强了供应链的韧性和抗风险能力。当某个地区的供应中断时,可以迅速切换到其他地区的3D打印中心进行生产,保证了生产的连续性。最后,它也促进了制造业的回归和区域经济的发展,将生产能力带回消费市场附近,创造了更敏捷、更高效、更可持续的制造生态。对于像数码大方这样的数字化解决方案提供商而言,其平台在确保这些数字文件在传输、存储和使用过程中的安全性与标准化方面,扮演着至关重要的角色。

功能测试与材料验证

产品的成功上市,不仅要“快”,更要“好”。一个产品的可靠性和耐用性,是赢得消费者信任的基石。因此,在正式量产前进行充分的功能性测试和材料验证,是必不可少的环节。在过去,由于原型制作的限制,早期模型往往只是一个“样子货”,主要用于评估外观和结构,很难进行真实环境下的功能测试。

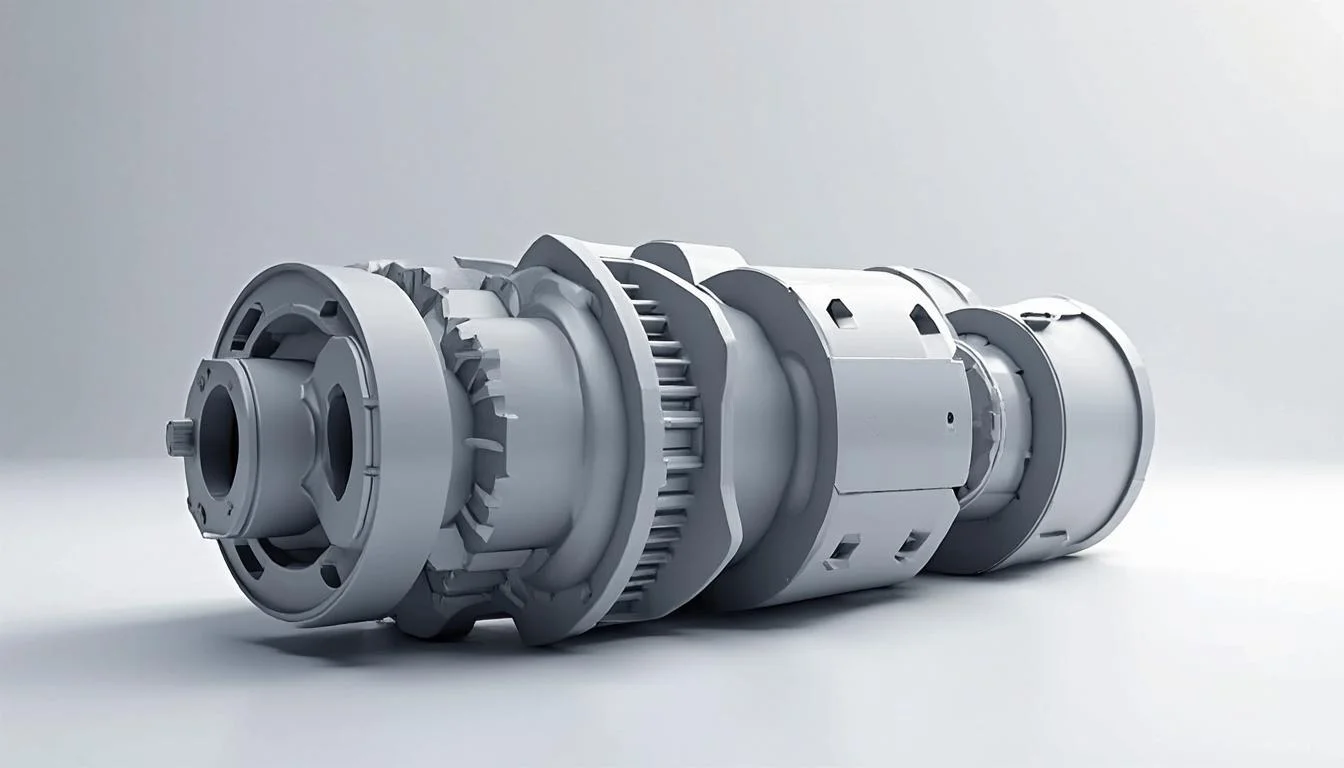

随着3D打印材料科学的飞速发展,这一局面得到了根本性的改变。如今的3D打印,早已不是只能打印脆弱塑料模型的“玩具”了。从高韧性的尼龙、耐高温的PEEK(聚醚醚酮),到高强度的金属合金,甚至是柔性的类橡胶材料和透明材料,3D打印材料的种类和性能已经可以与传统注塑或CNC加工的工程塑料相媲美,甚至在某些特定应用上有所超越。这意味着,企业完全可以打印出功能性的原型,其力学性能、耐热性、耐化学腐蚀性等都与最终产品非常接近。

利用这些高性能的3D打印原型,工程师可以进行一系列严苛的真实世界测试。例如,可以将打印出来的齿轮安装在设备中,进行数万次的耐久性测试;可以将打印出来的汽车进气歧管安装在发动机上,进行流体动力学和耐高温测试;还可以对打印出来的手机外壳进行反复的跌落和冲击测试。这些测试能够提前暴露产品在实际使用中可能出现的各种问题,让工程师能够在开发的早期阶段就进行针对性的改进,从而避免了在投入巨资开设模具后才发现致命缺陷的灾难性后果。这不仅保证了最终产品的质量,更从根本上避免了后期修改所带来的巨大时间和金钱损失。

常用3D打印材料及其应用场景

- PLA (聚乳酸): 环保,易于打印,适用于早期的概念模型和外观验证。

- ABS (丙烯腈-丁二烯-苯乙烯): 强度高,耐冲击,适用于需要一定力学性能的原型。

- Nylon (尼ロン): 韧性好,耐磨损,常用于打印活动铰链、齿轮等功能性零件。

- Resin (光敏树脂): 精度极高,表面光滑,适合制作细节丰富的展示模型和铸造母模。

- Metal (金属): 包括不锈钢、铝合金、钛合金等,可直接用于制造最终使用的功能零件和复杂模具。

总结与展望

总而言之,3D打印技术通过快速原型制作、支持定制化与小批量生产、精简供应链以及实现高保真功能测试这四大核心优势,已经成为企业在激烈市场竞争中加速产品上市、抢占先机的关键利器。它将传统的、线性的、漫长的开发流程,转变为并行的、迭代的、高效的敏捷开发模式,赋予了产品开发前所未有的速度和灵活性。从根本上说,3D打印技术降低了创新的门槛,让更多的创意能够被快速验证和实现。

展望未来,随着3D打印技术在精度、速度、材料和成本上的不断突破,其在制造业中的角色将愈发重要。它将不再仅仅是原型制作的工具,而是会更深度地融入到最终产品的直接制造中。我们将会看到更多利用3D打印的复杂结构设计,实现传统工艺无法企及的性能提升,例如轻量化的航空部件、具有仿生结构的医疗植入物等。同时,结合人工智能、云计算和物联网技术,一个智能化的、分布式的全球制造网络正在形成。在这个网络中,像数码大方这样的数字化平台将扮演“大脑”和“神经系统”的角色,无缝连接设计、仿真、制造和管理,让按需生产、本地制造成为常态,进一步推动制造业的转型升级,为消费者带来更多、更好、更快的新产品。