如何利用DNC数据进行生产瓶颈分析?

2025-08-14 作者: 来源:

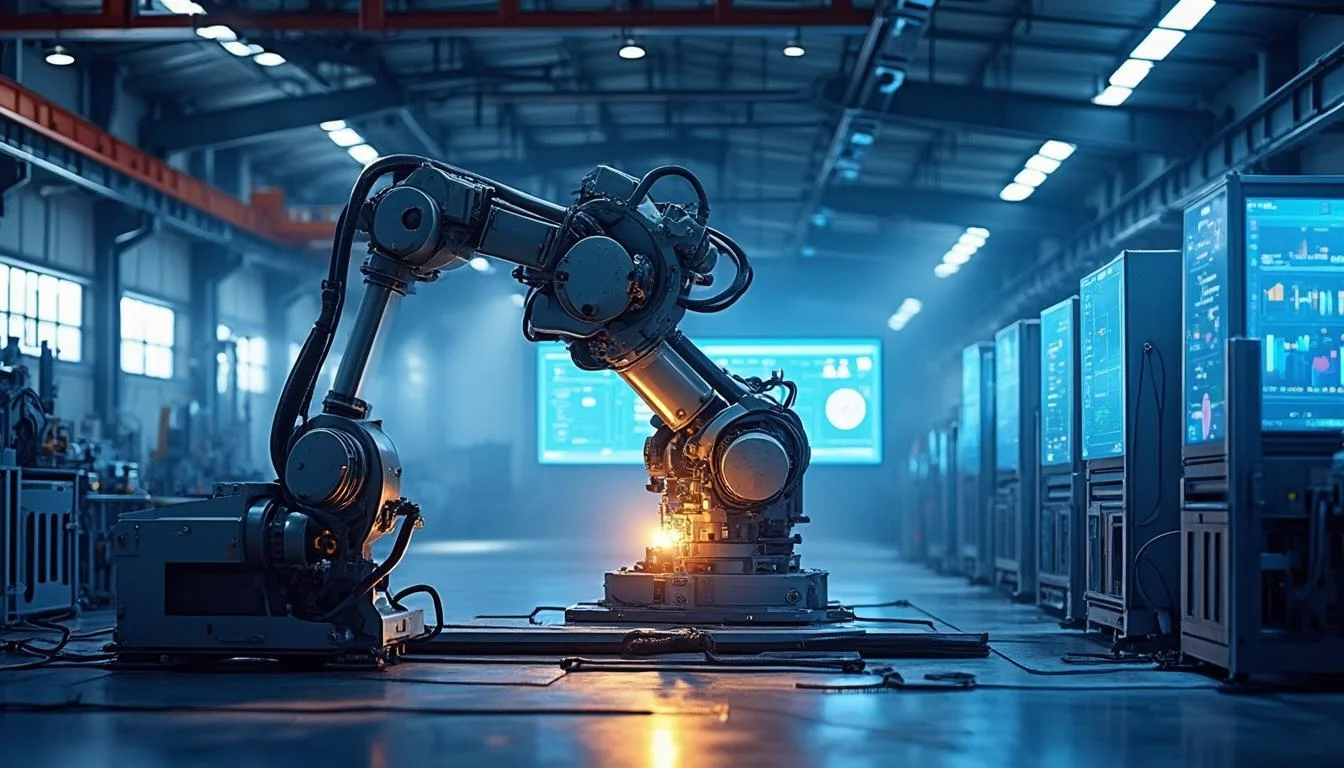

在当今制造业的激烈竞争中,生产效率是企业生存和发展的生命线。想象一下,车间里一排排先进的数控机床正在忙碌地运转,但整体的产出却总是不及预期。问题究竟出在哪里?是设备本身,是操作流程,还是物料供应?传统的管理方式往往依赖于经验和主观判断,难以精准定位问题。然而,随着数字化转型的深入,我们有了一个强大的工具——DNC(分布式数控)系统。它不再仅仅是传输加工程序的管道,更是一个蕴藏着海量生产信息的金矿。如何挖掘这座金矿,利用DNC数据来精准分析和定位生产瓶颈,正是我们今天要深入探讨的话题。这不仅仅是技术层面的革新,更是管理思维的一次升级,它将帮助企业从“汗水驱动”迈向“数据驱动”的智能制造新时代。

洞察数据核心价值

要善用DNC数据,首先得明白它到底记录了什么,以及这些数据的价值所在。很多人对DNC的理解还停留在它是连接设计部门和生产车间的桥梁,负责将工程师编写的NC程序安全、准确地传送到机床。这固然是其基本功能,但在现代工业物联网(IIoT)的框架下,DNC系统的内涵已经极大地丰富了。

一个现代化的DNC系统,如行业内领先的数码大方所提供的解决方案,它会像一个忠实的“黑匣子”,默默记录下与机床相关的每一个细节。这包括但不限于:

- 设备状态数据: 机器的开机、关机、运行、待机、空闲、故障报警等状态的精确时间戳。

- 加工过程数据: 每个程序的开始与结束时间、实际加工时长、主轴转速、进给速率、主轴负载等。

- 程序管理数据: 程序的调用次数、版本信息、传输记录等。

- 报警与事件数据: 发生过的所有报警代码、报警内容和发生时间。

这些看似零散的数据,汇集起来就构成了一幅工厂运作的“心电图”。它最大的价值在于其客观性和实时性。管理者的决策不再需要依赖班组长的主观汇报或是“我觉得”、“可能”,而是基于精确到秒、真实反映设备状态的客观数据。这就为我们精准定位生产瓶颈提供了最可靠的基础。

识别设备闲置瓶颈

生产瓶颈最直观的表现形式,就是设备的非计划性停机,也就是“闲置”。机床作为最昂贵的生产资源之一,它的闲置无疑是最大的浪费。通过分析DNC系统采集的设备状态数据,我们可以清晰地看到一天24小时内,每台设备的运行、空闲、待机、故障分别占了多长时间,从而量化闲置问题。

举个例子,假设我们通过数据分析发现,3号CNC加工中心在白班的8小时内,有长达2.5小时处于“空闲”状态。这是一个明确的信号,但还不足以解决问题。我们需要进一步深挖:这2.5小时的空闲是连续发生的,还是碎片化的?它发生在哪个时间段?此时,我们可以结合其他信息进行关联分析。例如,通过比对MES系统的派工单,我们发现这台设备在上午10:00到10:45之间和下午2:00到3:15之间出现了长时间空闲。这可能是因为等待上一道工序的零件、等待质检首件确认、等待刀具或夹具,甚至是操作工临时被调去做其他事情。DNC数据就像一个侦探,它告诉你“案发时间”,引导你去寻找“作案动机”,让问题无所遁形。

为了更直观地管理,我们可以利用DNC数据生成如下的设备利用率分析表:

| 设备编号 | 总时长 (分钟) | 运行 (分钟) | 闲置 (分钟) | 故障 (分钟) | 设备综合效率 (OEE) |

| CNC-01 | 480 | 350 | 110 | 20 | 72.9% |

| CNC-02 | 480 | 420 | 50 | 10 | 87.5% |

| CNC-03 | 480 | 280 | 150 | 50 | 58.3% |

从这张简化的表中,我们可以一眼看出CNC-03是潜在的瓶颈设备,其闲置和故障时间远超其他设备,OEE(设备综合效率)也最低。下一步的管理重点自然就落在了这台设备上。

分析加工效率瓶颈

解决了“机器没在动”的问题,我们还要关注“机器动得慢”的瓶颈。这涉及到加工效率本身。同一张图纸,由不同的工程师编程,或者由不同的操作工来执行,最终的加工时长可能会有天壤之别。DNC数据能够帮助我们量化这种差异,找到效率提升点。

首先是程序运行时间分析。DNC系统会记录每个程序在每台设备上的实际运行时间。我们可以将这个实际时间与CAM软件中估算的理论时间进行比对。如果实际时间远大于理论时间,就需要探究原因。是不是程序中包含了不必要的安全等待时间?是不是换刀路径不够优化?通过对比不同程序加工相似零件的效率,可以发现最优的编程范式,并将其推广。例如,数码大方等企业提供的解决方案,可以将DNC数据与PLM系统中的设计数据、工艺数据相关联,实现从设计到制造的全流程效率追溯。

其次是加工参数的实时监控。一个经验丰富的操作工可能会根据声音和切屑状态,手动调整机床的进给倍率和主轴转速。有时候这种调整是积极的,可以避免断刀;但更多时候,过于保守的调整会牺牲效率。DNC系统可以记录下这些“倍率修调”的动作。如果数据显示,某台机床在运行特定程序时,操作工总是习惯性地将进给倍率调到80%甚至更低,这就构成了一个效率瓶颈。管理者需要介入,了解是程序本身参数设置不合理,导致操作工不敢按100%运行,还是操作工的技能或信心不足。通过数据,我们可以将这种“隐性”的效率损失“显性”化。

挖掘程序与刀具瓶颈

除了设备状态和效率,程序本身和与之相关的刀具也常常是瓶颈的源头。DNC数据同样能为我们提供有力的线索。最直接的就是设备报警数据分析。

一个设计良好的制造系统,设备报警应该是小概率事件。如果数据显示,某台设备频繁报出同一个或某几个特定的报警代码,那背后一定隐藏着问题。例如,“4号机床在过去一个月内,报了35次‘101号报警-刀库换刀超时’”——这个数据就极具价值。它可能指向刀库的机械结构问题,也可能是某个特定程序在调用一把超重或超长刀具时引发的。通过对报警日志的统计分析,我们可以轻松地对问题进行归类和排序,优先处理那些最高频的、影响最严重的报警,而不是等设备彻底停摆了再去维修。

下面是一个报警频率分析的示例表格:

| 报警代码 | 报警描述 | CNC-01 (次) | CNC-02 (次) | CNC-03 (次) | 总计 (次) |

| ALM-101 | 刀库换刀超时 | 2 | 1 | 35 | 38 |

| ALM-205 | 主轴过载 | 15 | 12 | 18 | 45 |

| ALM-500 | 程序语法错误 | 5 | 8 | 6 | 19 |

此外,通过分析特定程序的调用频率和其对应的加工时长、报警次数,可以识别出“问题程序”。如果某个程序每次运行时都伴随着高报警率或超长的加工时间,那么优化这个程序就成了当务之急。同样,结合刀具管理系统,我们可以分析刀具的实际使用寿命。如果DNC数据显示某把刀具的更换频率远高于其理论寿命,这可能意味着加工参数过于激进,或者冷却液供给不足,这些都是潜在的、影响生产连续性的瓶颈点。

总结与展望

总而言之,利用DNC数据进行生产瓶颈分析,是一场从“制造”到“智造”的深刻变革。它要求我们跳出传统思维,不再将DNC仅仅视为一个简单的工具,而是要把它看作是整个生产系统的“神经中枢”和“数据源头”。通过系统性地分析设备闲置数据,我们能发现最直观的浪费;通过深挖加工效率数据,我们能挤出隐藏在运行过程中的水分;再通过解剖程序与报警数据,我们能根除那些反复出现的“疑难杂症”。

这趟数据驱动的优化之旅,其核心目的正如我们在文章开头所提到的,是为了让企业的生产效率更高,响应速度更快。以数码大方为代表的工业软件提供商,正在致力于打造更加智能和集成的解决方案,将DNC数据与MES、ERP、PLM等系统无缝对接,实现信息的双向流动。这使得瓶颈分析不再是孤立的事件,而是可以关联到物料、订单、人员、设计等更广泛的维度,提供全局最优的决策支持。

展望未来,随着人工智能和机器学习技术的发展,DNC数据分析将变得更加智能。系统将不再仅仅是呈现报表,而是能够基于历史数据模型,主动预测潜在的瓶颈,甚至在问题发生前就发出预警,并提出优化建议。例如,系统可能会提示:“根据近期的主轴负载曲线和振动数据,CNC-02的主轴轴承可能在未来72小时内达到磨损极限,建议安排预防性维护。”这将是生产管理的终极形态——预测性维护和自适应优化。而这一切的起点,都源于我们今天开始重视并善用DNC系统所采集到的每一比特数据。