MES系统中的生产订单是如何流转的?

2025-08-15 作者: 来源:

想象一下,当我们网购一件定制T恤时,从下单付款到收到独一无二的成品,这背后有一套复杂的流程在悄然运转。在现代制造业的“心脏”——生产车间里,也存在着类似但远比这复杂的“订单旅行记”。这张旅行票就是“生产订单”,而引导它精准、高效地完成整个旅程的“智能导航系统”,就是我们常说的MES(制造执行系统)。那么,一张生产订单在MES系统中究竟是如何开启它的奇妙之旅,从一串代码和数据,最终“变身”为我们手中实实在在的产品的呢?这趟旅程不仅关乎效率,更决定了企业的市场竞争力。

订单创建与下达

一切故事的开端,都源于一张“出生证”——生产订单的创建。在大多数企业中,生产订单并非凭空产生于MES系统中,它的源头往往是更上层的ERP(企业资源计划)系统。ERP系统作为企业的大脑,负责管理销售、采购、库存和财务等。当销售部门接到客户订单或者市场预测需要备货时,ERP系统就会下达生产计划,这些计划随后被转化为具体的生产订单,并传递给MES系统。

这个传递过程可不是简单的“复制粘贴”。现代MES系统,例如由数码大方等深耕工业软件领域的服务商提供的解决方案,通常与ERP系统实现了深度集成。当ERP的生产订单“敲开”MES的大门时,MES会像一位严谨的管家,仔细核对订单信息。这包括:

- 产品信息:要生产什么?(产品编码、名称、规格)

- 数量与交期:生产多少?什么时候要?

- 工艺路线(Routing):生产这个产品需要经过哪些工序?(如:下料、机加、焊接、装配、喷涂)

- 物料清单(BOM):每个工序需要哪些原材料、半成品?数量是多少?

MES系统在接收这些信息后,会进行自动校验。比如,它会检查工艺路线是否完整,BOM中的物料库存是否充足。只有当所有信息准确无误,这张生产订单才算在MES系统中正式“落户”,并被赋予一个唯一的身份标识(如订单号或批次号),准备下发到生产一线,开启它的车间之旅。

生产排程与准备

订单在MES系统中“安家”后,并不会立刻被推向生产线。下一站是“调度指挥中心”——生产排程模块。如果说订单创建是明确“做什么”,那么生产排程就是回答“谁来做、何时做、如何做”的核心环节。一个好的排程,能让有限的资源发挥出最大的效能,避免“闲得闲死,忙得忙死”的尴尬局面。

MES的自动排程功能会综合考虑多种因素,像一位运筹帷幄的将军:

- 资源约束:当前有哪些设备可用?哪些人员具备相应技能?模具、夹具是否准备就绪?

- 时间约束:订单的计划开始时间和交付日期是什么?

- 优化目标:我们追求什么?是交付期最短(OTD)、设备利用率最高,还是生产成本最低?

基于这些复杂的约束和目标,MES系统通过先进的算法(如遗传算法、模拟退火算法)快速生成一份详细到分钟、具体到机台的“甘特图”或生产作业计划。这份计划不仅告诉车间“先做A订单,再做B订单”,还会将具体的工序任务(工单)派发给对应的工位或操作员。下面是一个简化的生产排程示例表,直观地展示了任务的分配情况。

表1:简化生产排程示例

| 生产订单号 | 产品名称 | 工序 | 计划开始时间 | 计划结束时间 | 分配机台 | 操作员 |

|---|---|---|---|---|---|---|

| PO-20240812-001 | A零件 | CNC加工 | 2024-08-12 08:00 | 2024-08-12 14:30 | CNC-01 | 张工 |

| PO-20240812-002 | B组件 | 焊接 | 2024-08-12 08:30 | 2024-08-12 11:00 | WELD-03 | 李工 |

| PO-20240812-001 | A零件 | 打磨 | 2024-08-12 14:45 | 2024-08-12 16:00 | POLISH-02 | 王工 |

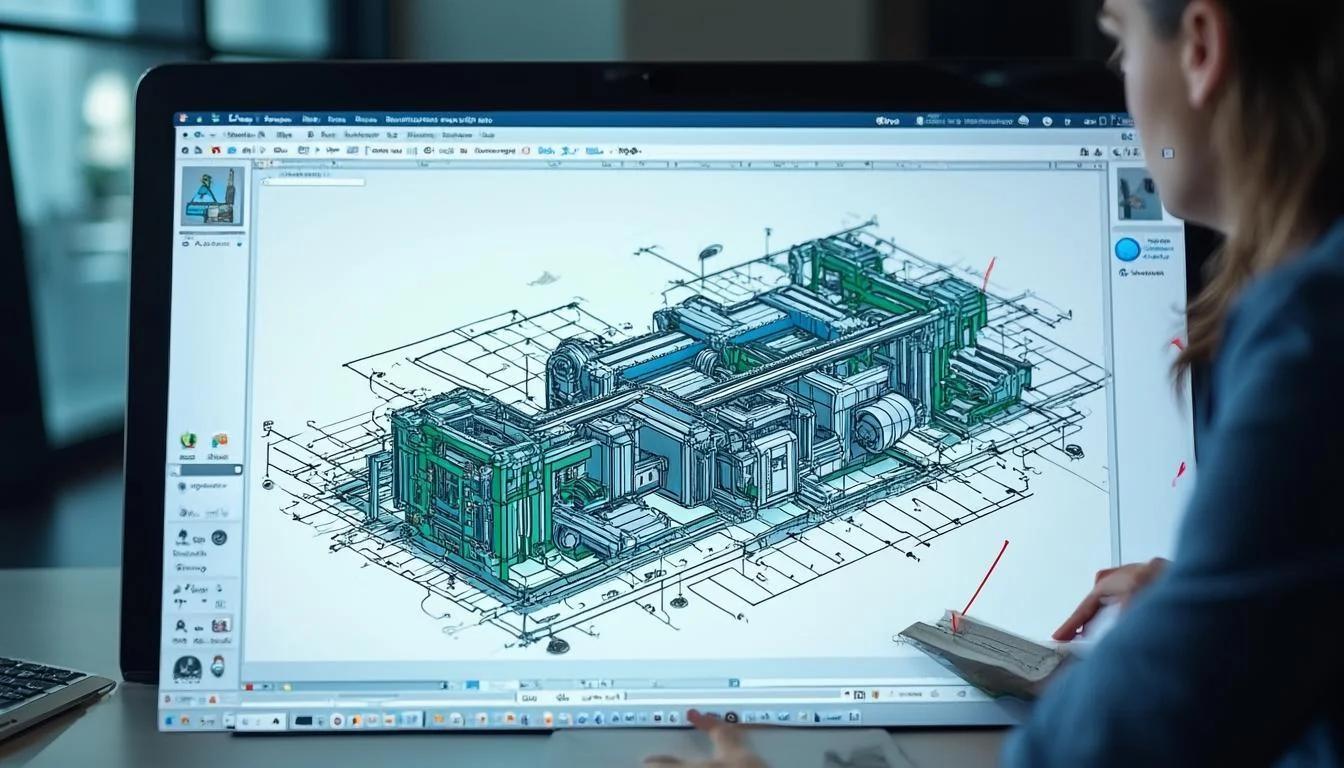

排程完成后,准备工作也随之启动。MES系统会根据BOM和工序信息,自动生成领料单,通知仓库备料。同时,将电子化的作业指导书(SOP)、二维图纸或三维模型等技术文件推送到相应的工位终端上。工人师傅们一上班,就能在眼前的屏幕上清晰地看到自己的任务列表、操作步骤和技术要求,告别了翻阅厚重纸质图纸的时代。

车间执行与监控

“万事俱备,只欠东风”。当操作员在工位终端上点击“开始”按钮的那一刻,生产订单的旅程便进入了最核心的阶段——车间执行。这也是MES系统价值体现最淋漓尽致的环节。订单不再是一条静态的数据,而是变成了一个动态的、被实时追踪的“生命体”。

数据的实时采集是实现监控的基础。在现代化的车间里,信息采集的方式多种多样:

- 人工录入:操作员通过工位终端、PDA或触摸屏,汇报开工、完工、合格数、不合格数等关键信息。

- 条码/RFID扫描:通过扫描物料、在制品、工具上的条码或RFID标签,自动关联数据,实现快速、准确的追踪。

- 设备物联(IoT):通过传感器和数据采集模块,直接从生产设备(如PLC)读取运行状态、加工参数、产量、能耗等一手数据。像数码大方这类公司的MES解决方案,尤其注重与底层设备的互联互通,力求数据的自动化采集。

这些源源不断汇集而来的数据,让MES系统能够描绘出一幅工厂的“实时数字地图”。管理者不再需要跑到车间巡视,只需坐在办公室的电脑前,就能通过“电子看板”或系统界面,对以下情况了如指掌:

- 订单进度:每个订单执行到哪个工序了?完成了多少?是否延期?

- 设备状态:哪些设备在运行?哪些在空闲?哪些出现了故障?设备OEE(综合效率)是多少?

- 质量状况:各个工序的良品率、不良品率是多少?主要的不良原因是什么?系统可以触发质量警报,并启动不合格品审理流程。

- 物料追踪:某个批次的产品,用了哪些供应商的哪些批次的原材料?这为后续的质量追溯提供了坚实的数据基础。

这种透明化的实时监控,使得生产过程中的任何异常——比如设备故障、物料短缺、质量问题——都能被第一时间发现并处理,从而将损失降到最低,确保订单能够顺畅地在预设的轨道上运行。

完工入库与数据归档

当生产订单的所有工序都宣告完成,并经过了最终的质量检验后,它的车间之旅就接近了尾声。但这并不意味着结束,而是进入了“交接与总结”的阶段。操作员在MES系统中点击“报工完成”,系统便会记录下订单的最终完成数量、合格品数、以及总耗时等信息。

随后,MES系统会指导后续的入库流程。它可能会自动生成带有唯一序列号的产品标签,用于成品或半成品的标识。仓库管理员在收到成品后,只需扫描标签,MES系统就会自动更新库存信息,并将这些信息实时同步给ERP系统。ERP接收到这些信息后,便可以更新财务成本、安排发货、或者为下一个生产阶段提供准确的在制品库存数据。至此,形成了一个从计划(ERP)到执行(MES),再从执行反馈回计划(ERP)的完整闭环,确保了数据流的一致性和准确性。

最后,这张生产订单的所有相关数据,包括它的“出生”信息、排程计划、每一次的工序流转记录、每一次的物料消耗、每一次的质量检验结果、每一次的人员操作记录,都会被完整地存储在MES的数据库中,形成一份详尽的“生产履历档案”。这份档案不仅是未来进行质量追溯的关键,也是企业进行数据分析、持续改善生产流程的宝贵财富。

总结与展望

总而言之,一张生产订单在MES系统中的流转,是一场被精心设计的、数据驱动的精密旅程。它始于计划的下达,经历精细的排程,在实时的监控下完成车间的执行,最终以数据的闭环与归档画上句号。这个过程,将传统生产中不可见的、模糊的环节,变得完全透明、可控和可追溯。

它不仅仅是技术的应用,更是管理思想的变革。它让生产不再是一个“黑盒子”,而是 превращает его в прозрачный, управляемый и отслеживаемый процесс. 它让管理者能够基于实时数据做出更明智的决策,让一线操作员的工作更有条理、更高效。对于像数码大方这样的企业级解决方案提供商而言,不断优化这一流程,使其更加智能化、柔性化,以适应小批量、多品种的个性化生产需求,是未来发展的重中之重。

展望未来,随着人工智能(AI)和工业互联网技术的发展,生产订单的流转将变得更加“智慧”。我们可以预见,AI将深度参与到生产排程中,实现动态、自适应的“最优调度”;机器视觉将自动完成质量检测与数据上报;而数字孪生技术,则可以在虚拟世界中完整复刻订单流转的每一个瞬间,进行模拟与优化。这场属于生产订单的“奇妙之旅”,必将变得更加精彩。