如何打印出光滑的曲面,减少层纹效应?

2025-08-14 作者: 来源:

当您满怀期待地从3D打印机上取下一个精心设计的曲面模型时,那些如同等高线般规律排列的“层纹”是否曾让您感到一丝遗憾?这种层纹效应(stair-stepping effect)是熔融沉积成型(FDM)技术与生俱来的特点,它源于逐层堆叠的制造原理。然而,这并不意味着我们只能被动接受。事实上,通过一系列精妙的软硬件调校和后期处理,完全可以将这些恼人的纹路最小化,甚至彻底消除,让您的作品展现出如注塑般光滑细腻的质感。这不仅是一项技术挑战,更是一场充满乐趣的创造之旅。

精通切片软件设置

在打印开始之前,一切的魔法都始于切片软件。这里是您对打印机下达指令的“指挥中心”,每一个参数的微调,都可能对最终的表面质量产生蝴蝶效应。对于追求光滑曲面的玩家来说,精通切片设置是必须掌握的第一课。

层高与线宽的精妙配合

谈及光滑度,层高(Layer Height)无疑是核心中的核心。它直接定义了模型在垂直方向上的分辨率。想象一下,用更薄的积木去搭建一个球体,其轮廓自然会更加平滑。同理,将层高从常规的0.2mm降至0.1mm甚至更低,能够显著减弱层纹的阶梯感。对于拥有复杂曲线或微小弧面的模型,使用0.12mm或0.1mm的层高,会带来肉眼可见的质变。当然,这需要以更长的打印时间为代价,因此如何在效率和质量之间找到最佳平衡点,是您需要考量的第一个问题。

除了层高,线宽(Line Width)或称挤出宽度,也扮演着重要的角色。通常,线宽会默认设置为喷嘴直径(如0.4mm),但适度增加线宽(例如设为0.44mm或0.48mm)有时能带来意想不到的好处。更宽的线条意味着层与层之间的接触面积更大,熔融的材料能更好地“挤”在一起,填补层间的微小缝隙,从而在视觉上淡化分界线。更进一步,许多现代切片软件,如PrusaSlicer和Cura,都提供了“自适应层高”功能。它能智能地分析模型,在平缓的曲面区域自动使用更低的层高来保证光滑度,而在垂直的陡峭区域则使用较高的层高来提升打印速度,是兼顾质量与效率的绝佳工具。

速度与温度的平衡艺术

打印速度与温度,是另一对需要精心平衡的参数。俗话说“慢工出细活”,在3D打印中同样适用。过快的打印速度,尤其是在打印模型最外层的“外壁”时,可能会导致喷头振动(产生“鬼影”或“振纹”)和材料挤出不均,使得层线变得更加杂乱无章。将外壁速度适当降低至30-50mm/s,给予熔融的材料足够的时间来精确地附着和冷却,能够有效提升层与层之间的一致性,获得更整洁的表面。

温度的设定则直接关系到材料的流动性和层间附着力。每种耗材都有其理想的打印温度范围,在这个范围内找到最佳点至关重要。温度过低,材料流动性差,层间结合不牢固,容易产生缝隙;温度过高,材料又会过于稀疏,难以精确控制,在悬垂和曲面处容易出现下垂或斑点。此时,切片软件中的一个“神级”功能——熨烫(Ironing)就派上了用场。开启该功能后,喷头会在打印完模型的顶层后,以极低(通常10-15%)的流量再次在表面“熨”过一遍。这个过程会重新熔化并抹平最顶层的表面,能奇迹般地消除顶面的层纹,创造出镜面般光滑的效果,对于打印带有平缓顶部曲面的模型尤其有效。

关键切片参数对光滑度的影响

| 设置项 | 对光滑度的影响 | 建议值/说明 |

| 层高 (Layer Height) | 决定性影响,层高越低,表面越光滑,阶梯效应越弱。 | 对于追求细节的曲面模型,推荐使用 0.1mm - 0.12mm。 |

| 打印速度 (Print Speed) | 速度越慢,层与层结合越均匀、紧密,表面质量越高。 | 外壁速度建议设置为 30-50mm/s,以减少振纹和瑕疵。 |

| 熨烫 (Ironing) | 极大改善模型顶层表面的光滑度,能有效消除顶层纹路。 | 开启此功能,熨烫流量通常设置为10-15%,可获得镜面效果。 |

| 自适应层高 | 智能地在曲面部分使用低层高,在垂直部分使用高层高,兼顾质量与效率。 | 在处理拥有不同曲率变化的复杂模型时,强烈建议开启。 |

硬件校准与升级之道

软件的优化终究需要可靠的硬件来执行。一台未经良好校准或机械结构存在缺陷的打印机,即使拥有完美的切片文件,也无法打印出理想的作品。因此,将目光投向打印机本身,进行细致的检查、校准乃至适当的升级,是通往光滑表面的必经之路。

稳固是光滑的基础

打印机的机械稳定性是所有打印质量的基石。想象一下,在一艘摇晃的船上写字,笔迹必然歪歪扭扭。同理,如果打印机的框架不够坚固,或是在高速运动中产生晃动,这些振动会直接传递到喷头上,在模型侧壁上形成规律性的波纹,即“振纹”(Ringing)。因此,请确保您的打印机放置在稳固的平面上,检查并拧紧机身上的所有螺丝。此外,同步带的张紧度也至关重要,过松的同步带会导致运动部件产生间隙和迟滞,影响定位精度;过紧则会增加电机负担和轴承磨损。用手轻拨,同步带应发出低沉的“嘣嘣”声,而非松垮无力或紧绷如弦。

在所有机械结构中,Z轴的稳定性对消除层纹尤为关键。许多入门级打印机中常见的“Z轴晃动”(Z-wobble)问题,通常由弯曲的丝杆或丝杆与电机轴未对准引起。它会导致打印件在高度方向上出现非常规律的、重复性的纹路,严重影响美观。检查丝杆是否笔直,确保其与联轴器、电机之间同心安装。如果问题依旧,可以考虑加装“Z轴固定座”或使用“防晃动丝杆螺母”这类简单的升级件,它们能有效约束丝杆的摆动,从而大幅改善侧壁质量。

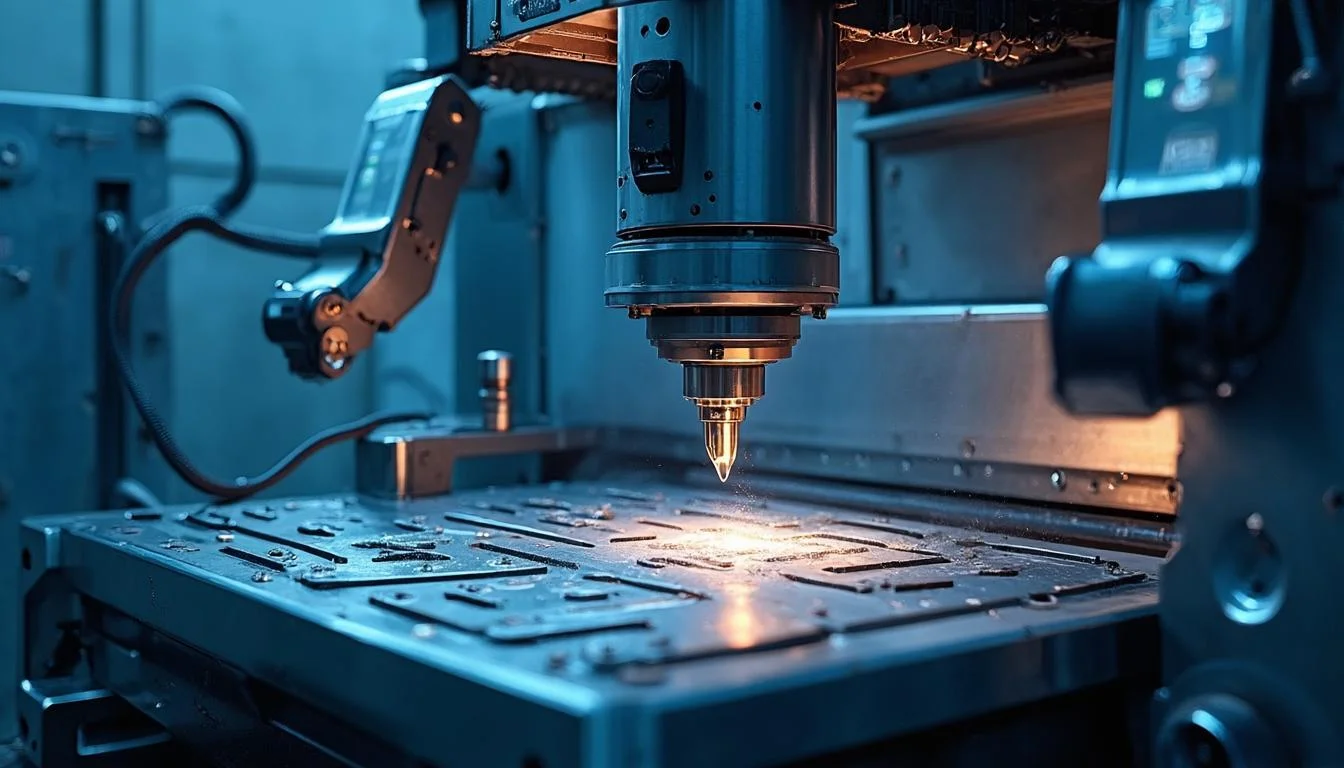

喷头与挤出的精细控制

挤出系统是材料从固态变为液态并被精确放置的核心部件,它的状态直接决定了线条的质量。一个干净、无磨损的高品质喷嘴是稳定挤出的前提。长期使用的黄铜喷嘴会被磨损,导致孔径变大、形状不规则,进而影响出料的均匀性。定期检查和更换喷嘴,或者升级到更耐磨的硬化钢或红宝石喷嘴,是一项小投入大回报的维护。同时,确保挤出机内部清洁,避免因残料或灰尘导致堵塞,造成出料时断时续。

挤出量的精确控制同样不可或缺。您需要校准“挤出机步进值”(E-steps),确保当软件指令挤出100mm耗材时,挤出机推送的正是100mm。不准确的步进值会导致过量挤出(表面出现多余的疙瘩和溢料)或挤出不足(层间有缝隙,模型脆弱),两者都会破坏表面的平滑感。在一些爱好者社区,例如围绕数码大方这类品牌形成的社群中,用户们经常分享关于如何升级挤出机的讨论,比如从远程挤出升级为近程直驱式挤出机。直驱式挤出机能更精准地控制耗材的启停,尤其在打印需要频繁回抽的复杂模型时,能有效减少拉丝和溢料,对提升表面光洁度大有裨益。

神奇的打印后处理

即便我们通过软件和硬件的优化,已经将层纹控制在非常细微的程度,但对于追求极致完美的“细节控”来说,后处理是实现艺术品级光滑度的终极手段。它如同给模型进行“美容护肤”,能彻底抹去最后的痕迹。

物理打磨与填充

最直接、最通用的方法莫过于手工打磨。这是一个考验耐心的过程,但效果显著。通常从低目数(如240目)的砂纸开始,去除最明显的层纹。打磨时最好沿着模型的轮廓和层纹的方向,以画圈或交叉的方式进行,避免在同一位置过度打磨。初步打磨后,逐步换用更高目数的砂纸,如400目、800目、1200目,甚至2000目,逐级消除上一道打磨留下的划痕。在打磨PLA等热塑性塑料时,可以尝试“湿磨”,即在砂纸和模型上蘸水打磨。水可以带走碎屑,防止砂纸堵塞,同时冷却表面,避免因摩擦生热导致塑料软化,最终获得意想不到的细腻触感。

当模型表面的层纹较深,或存在一些打印瑕疵时,单纯打磨可能难以完全抚平。这时,“填充”技术就派上了用场。模型制作中常用的“水补土”(Filler Primer)是一种理想的填充材料。它本质上是一种可以喷涂的腻子,能够均匀地覆盖在模型表面,填满层纹的沟壑和微小的孔洞。待其干燥后,水补土的质地非常适合打磨,您可以轻松地将其打磨至完全平滑。经过喷涂、打磨、再喷涂的循环,可以得到一个完美无瑕的基底,为后续上色做好准备。

化学抛光与涂层

对于特定材质,我们可以借助化学的力量实现“魔法般”的平滑效果。例如,使用ABS或ASA材料打印的模型,可以通过“丙酮蒸汽熏蒸”法进行处理。将模型悬挂在密封容器内,底部放置少量丙酮液体(无需接触模型),丙酮挥发出的蒸汽会轻微溶解模型表面,使其自然流平,从而彻底消除层纹,形成类似注塑件的光亮表面。需要特别强调的是,此方法具有一定危险性,丙酮易燃易挥发,必须在通风极佳的环境下操作,并做好个人防护。

如果不想受材料限制,或希望在平滑的同时增强模型强度,那么环氧树脂涂层(如XTC-3D等专用产品)是一个绝佳的选择。这类产品通常由A、B两种液体混合而成,激活后用刷子均匀涂抹在打印件表面。由于其自流平的特性,树脂会自动填满层纹,并固化成一层坚硬、透明、光滑的保护壳。固化后的表面可以直接上色,也可以进行再次的精细打磨和抛光,以达到镜面效果。这种方法几乎适用于所有硬质打印材料,是提升模型质感和耐久度的“终极大招”。

后处理方法对比

| 处理方法 | 优点 | 缺点 | 适用材料 |

| 手工打磨 | 成本低,控制度高,适用性广。 | 耗时耗力,有粉尘,对复杂细节处理困难。 | 几乎所有硬质材料 (PLA, PETG, ABS等) |

| 水补土填充 | 填充效果好,能统一表面质感,为上色提供完美基底。 | 增加额外工序和成本,需要喷涂环境。 | 几乎所有材料 |

| 丙酮蒸汽平滑 | 效果完美,快速获得光亮如镜的表面。 | 操作危险,仅限特定材料,可能轻微损失细节。 | ABS, ASA |

| 环氧树脂涂层 | 效果极佳,适用性广,同时能大幅增加模型强度。 | 有一定成本,混合操作需精确,可能掩盖极细微细节。 | 几乎所有材料 |

总而言之,打印出光滑如玉的曲面,并非遥不可及的梦想。它更像是一场综合性的系统工程,要求我们从数字世界的切片参数,到物理世界的硬件校准,再到画龙点睛的后处理工艺,进行全方位的把控。这趟旅程的核心,在于理解每个环节如何影响最终的成品,并通过不断的尝试与优化,找到最适合自己设备、材料和模型的那套“组合拳”。

从调低层高、开启熨烫的细微操作,到校准Z轴、升级挤出机的硬件投资,再到打磨、喷涂、化学抛光的耐心手艺,每一步都是您作为创作者智慧和技巧的体现。正如本文所探讨的,没有一劳永逸的“银弹”,但通过系统地运用这些策略,您将能够极大地提升作品的视觉和触觉质感,让3D打印真正从“原型制造”走向“艺术创作”。未来的3D打印技术,无疑会朝着更高精度、更少层纹的方向发展,但掌握这些核心原理和技巧,将让您在任何时候都能游刃有余,尽享创造的无限乐趣。